- DE

- EN

Unter Digitalisierung kann im Allgemeinen das Umwandeln von analogen Daten und Informationen in eine digitale Form verstanden werden.*

Neligan, Adriana; Engels, Barbara; Schaefer, Thilo; Schleicher, Carmen; Fritsch, Manuel; Schmitz, Edgar; Wiegand, Ralf (2021): IW-Gutachten: Digitalisierung als Enabler für Ressourceneffizienz in Unternehmen. Gutachten im Auftrag des Bundesministeriums für Wirtschaft und Energie. Institut der deutschen Wirtschaft. Berlin.

Im Kontext der industriellen Wertschöpfung wird von Digitalisierung gesprochen, wenn eine „analoge Leistungserbringung durch Leistungserbringung in einem digitalen, computerhandhabbaren Modell ganz oder teilweise ersetzt wird“. Am Beispiel der Digitalisierung einer Motorsteuerung bedeutet das, dass analoge Steuermechanismen (z. B. Fliehkraftregler) dadurch ersetzt werden, dass Sensoren zunächst die Basisparameter der Steuerung messen und an ein digitales Modell der Steuerung übermitteln. Anhand dieses digitalen Modells werden – computergestützt – die Steuerungsparameter berechnet und anschließend in Steuerungssignale umgesetzt.*

Wolf, Thomas; Strohschen, Jacqueline-Helena (2018): Digitalisierung: Definition und Reife. In: Informatik Spektrum 41 (1), S. 56–64. DOI: 10.1007/s00287-017-1084-8

Der Begriff „Industrie 4.0“ steht unterdessen für die vierte industrielle Revolution durch vernetzte und kommunizierende Systeme*

Roth, Armin (Hg.) (2016): Einführung und Umsetzung von Industrie 4.0. Grundlagen, Vorgehensmodell und Use Cases aus der Praxis. 1. Aufl. 2016. Berlin: Springer Gabler.

und wird häufig synonym zur „Digitalisierung“ verwendet. Obwohl sich beide Begriffe auf die Verbindung der physischen mit der digitalen Welt beziehen, unterscheiden sie sich in ihrer Sichtweise auf diese Verbindung. So stellt der Begriff der Digitalisierung den Veränderungsprozess in den Vordergrund, bei dem Daten, Informationen und Prozesse aus der analogen Welt in die digitale Welt überführt werden. Industrie 4.0 hingegen zielt auf einen Zustand der vollständigen Digitalisierung der Produktion ab, in dem die physische und die digitale Welt in cyber-physischen Systemen miteinander verbunden sind.*

VDI Zentrum Ressourceneffizienz GmbH (2017): Ressourceneffizienz durch Industrie 4.0. Potenziale für KMU des verarbeitenden Gewerbes. VDI Zentrum Ressourceneffizienz GmbH. Berlin.

Um in einem Umfeld mit immer © VDI ZRE schnelleren Produktinnovationszyklen und steigender Variantenvielfalt als Unternehmen wettbewerbsfähig zu bleiben, müssen sich auch kleine und mittlere Unternehmen (KMU) mit den Herausforderungen und Chancen der Digitalisierung auseinandersetzen. Vor allem im verarbeitenden Gewerbe wird die Digitalisierung der Produktion auf dem Weg zur Industrie 4.0 immer schneller vorangetrieben. Möglichkeiten für Kosteneinsparungen durch Digitalisierung ergeben sich über den gesamten Produktlebensweg: von der Rohstoffgewinnung über die Herstellung, Logistik, Distribution und die Nutzung bis hin zum Recycling der produzierten Güter. Dabei spielt die Produktentwicklung aufgrund ihres Einflusses auf Innovationen und Prozesse im gesamten Produktlebensweg eine herausragende Rolle.

© VDI ZRE schnelleren Produktinnovationszyklen und steigender Variantenvielfalt als Unternehmen wettbewerbsfähig zu bleiben, müssen sich auch kleine und mittlere Unternehmen (KMU) mit den Herausforderungen und Chancen der Digitalisierung auseinandersetzen. Vor allem im verarbeitenden Gewerbe wird die Digitalisierung der Produktion auf dem Weg zur Industrie 4.0 immer schneller vorangetrieben. Möglichkeiten für Kosteneinsparungen durch Digitalisierung ergeben sich über den gesamten Produktlebensweg: von der Rohstoffgewinnung über die Herstellung, Logistik, Distribution und die Nutzung bis hin zum Recycling der produzierten Güter. Dabei spielt die Produktentwicklung aufgrund ihres Einflusses auf Innovationen und Prozesse im gesamten Produktlebensweg eine herausragende Rolle.

Doch neben den betriebswirtschaftlichen Vorteilen bietet die Digitalisierung auch ein enormes Potenzial zur Erhöhung der Ressourceneffizienz.

Durch intelligente Sensoren und Maschinen können Fehler im Produktionsablauf erkannt, Verbesserungspotenziale identifiziert und zukünftige Ereignisse vorhergesagt werden. Hierdurch lassen sich Effizienzsteigerungen im Produktionsprozess erzielen, Material- und Energieeinsparungen realisieren und Treibhausgasemissionen senken. Digitalisierung hat aber nicht nur Einfluss auf die Ressourceninanspruchnahme im Produktionsprozess, sondern auch in der Produktnutzung und im End-of-Life. Somit spielt die kombinierte Betrachtung von Digitalisierung und Ressourceneffizienz bei der Einbindung in Wertschöpfungsnetzwerken mit Lieferanten und Kundinnen und Kunden eine zunehmend wichtige Rolle.*

Neligan, Adriana; Engels, Barbara; Schaefer, Thilo; Schleicher, Carmen; Fritsch, Manuel; Schmitz, Edgar; Wie-gand, Ralf (2021): IW-Gutachten: Digitalisierung als Enabler für Ressourceneffizienz in Unternehmen. Gut-achten im Auftrag des Bundesministeriums für Wirtschaft und Energie. Institut der deutschen Wirtschaft. Berlin.

Die Vernetzungsmöglichkeiten, die sich durch höhere Digitalisierungsgrade ergeben, begünstigen zudem die Ausschöpfung von Effizienzpotenzialen, die bei getrennter Betrachtung der einzelnen Parteien nicht realisierbar wären.*

VDI Zentrum Ressourceneffizienz GmbH (2017): Ressourceneffizienz durch Industrie 4.0. Potenziale für KMU des verarbeitenden Gewerbes. VDI Zentrum Ressourceneffizienz GmbH. Berlin.

Die Chancen einer auf Ressourceneffizienz ausgerichteten Digitalisierungsstrategie wurden unter anderem von der Bundesregierung*

Digitalisierung gestalten: Umsetzungsstrategie der Bundesregierung; Presse- und Informationsamt der Bun-desregierung; Berlin; 2019

sowie dem Umweltbundesamt*

Digitalisierung nachhaltig gestalten: Ein Impulspapier des Umweltbundesamtes; Umweltbundesamt; Dessau; ISSN 2363-832X; 2019

erkannt und diskutiert. Auch im deutschen Ressourceneffizienzprogramm – ProgRess III – liegt ein Fokus auf der Digitalisierung. Darin wird davon ausgegangen, dass die Digitalisierung die Produktionsprozesse grundlegend verändern wird, indem Prozess- und Produktionsdaten ständig erhoben und vorgehalten werden und so eine in Echtzeit gelenkte Produktion ermöglichen.

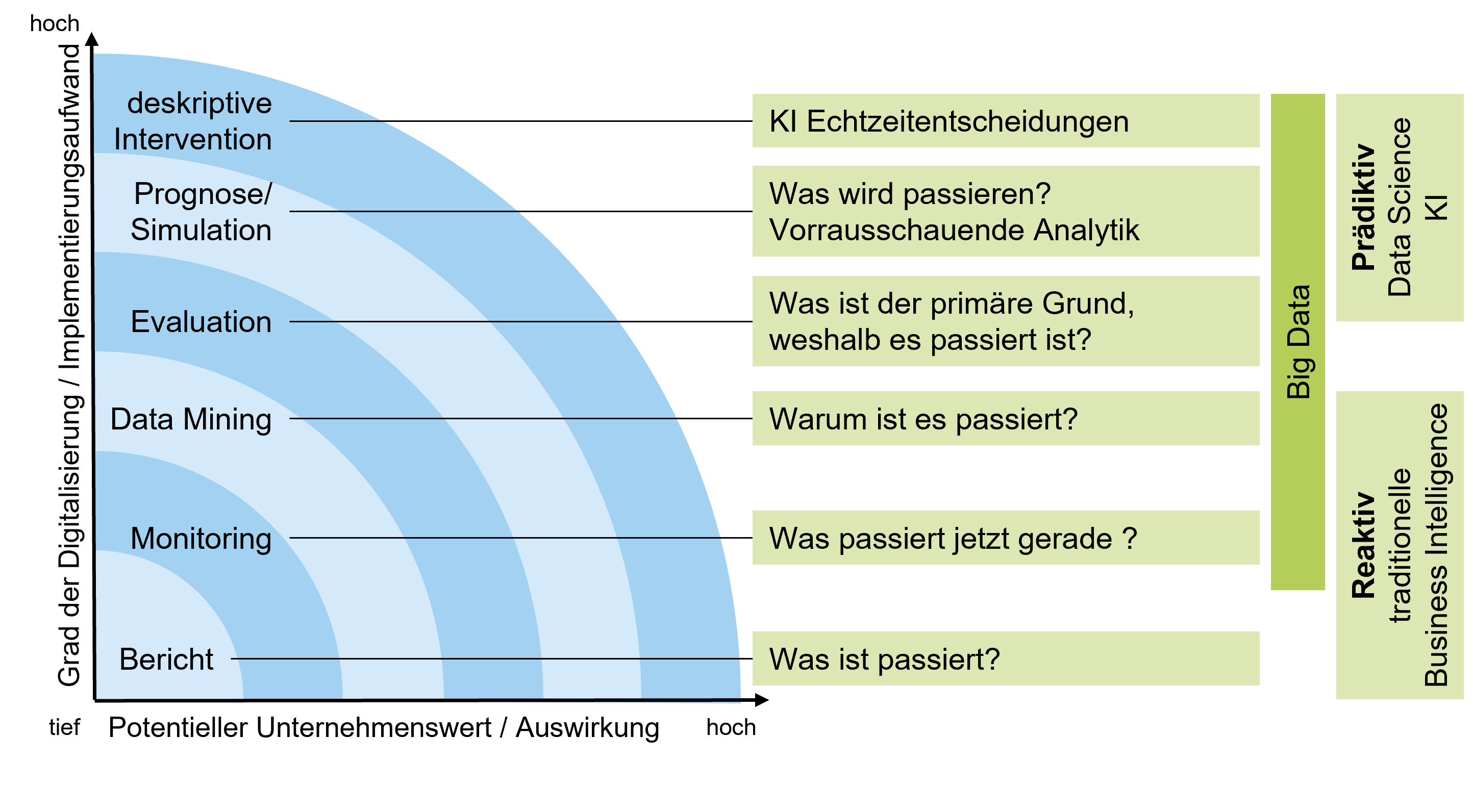

Die Auswertung vergangener Ereignisse im Produktionsablauf und die Erfassung aktueller Prozessdaten stellt die traditionelle reaktive Business Intelligence (BI) dar, die derzeit in vielen Unternehmen genutzt wird. Um jedoch Industrie 4.0 vollständig umzusetzen, müssen Daten in Echtzeit analysiert und miteinander in Beziehung gesetzt werden. Auf diese Weise wird es möglich, Ursachen klar zu identifizieren, um sie anschließend zu eliminieren.

Wird zusätzlich künstliche Intelligenz (KI) eingesetzt, können zukünftige Probleme sogar prädiktiv vermieden werden. Zu den weiteren Potenzialen beim Einsatz von KI im verarbeitenden Gewerbe – vor allem in Bezug auf Ressourceneffizienz – wird derzeit eine Studie im Auftrag des VDI Zentrum Ressourceneffizienz erstellt.

Die Digitalisierung von Prozessen ist eine Voraussetzung für Industrie 4.0. Im Folgenden werden zwei Arten der Einteilung in einzelne Digitalisierungsstufen vorgestellt, um den Weg hin zur Industrie 4.0 zu verdeutlichen.

Der Zusammenhang zwischen einzelnen Digitalisierungsstufen eines Unternehmens und daraus resultierenden Ressourceneinsparungsmöglichkeiten wurde bereits 2017 in der Studie „Ressourceneffizienz durch Industrie 4.0“ systematisch analysiert.*

VDI Zentrum Ressourceneffizienz GmbH (2017): Ressourceneffizienz durch Industrie 4.0. Potenziale für KMU des verarbeitenden Gewerbes. VDI Zentrum Ressourceneffizienz GmbH. Berlin.

Dabei wurden fünf identifizierten digitalen Entwicklungsstufen einzelne ressourceneffizienzsteigernde Maßnahmen zugeordnet. Die Stufen "Erkunder", "Einsteiger", "Fortgeschrittener", "Experte" und "Vorreiter" im Rahmen von Industrie 4.0 wurden jeweils in den fünf Dimensionen "Unternehmensstrategie", "Mitarbeiter", "Technologie", "Produkte und Dienstleistungen" sowie "Organisation und Prozesse" beurteilt. Ein Teil dieser Betrachtungen bezog sich auch auf die Bedeutung der verwendeten Daten.

Das Modell nach McKinsey*

The 'big data' Revolution in health care; McKinsey&Company (Hrsg.); 2013

hingegen fokussiert eine datengestützte Einteilung der Digitalisierungsstufen. Hier bildet die Datenverfügbarkeit, -interpretation und -nutzung die Grundlage aller Digitalisierungsprozesse auf dem Weg zu Industrie 4.0, vgl. Abbildung 1. Um dies zu erreichen, können die Strategien zur Ressourceneffizienzsteigerung in die sechs Digitalisierungsstufen aus Abbildung 1 nach McKinsey*

The 'big data' Revolution in health care; McKinsey&Company (Hrsg.); 2013

eingeordnet werden. Der Grad der Digitalisierung wird anhand der Verfügbarkeit und der anschließenden Interpretation von Daten errechnet. Die Nutzung der unter dem Begriff Big Data zusammengefassten Daten, die Voraussage zukünftiger Ereignisse und der Echtzeiteingriff zur Optimierung der laufenden Produktion bilden den aktuellen Stand der Forschung und Entwicklung ab. Im Folgenden werden den Digitalisierungsstufen nach McKinsey einzelne Ressourceneffizienzsteigerungsmaßnahmen zugeordnet und am Beispiel der Blechwarenfabrik Limburg praktisch erläutert.

© In Anlehnung an: The "big data" Revolution in health care; McKinsey&Company (Hrsg.); 2013.

© In Anlehnung an: The "big data" Revolution in health care; McKinsey&Company (Hrsg.); 2013.

Allgemeine Strategien zur Steigerung der Ressourceneffizienz, eingeteilt nach Produkt und Produktion, können der VDI-Richtlinie 4800 Blatt 1 „Ressourceneffizienz - Methodische Grundlagen, Prinzipien und Strategien“*

VDI 4800 Blatt 1 „Ressourceneffizienz - Methodische Grundlagen, Prinzipien und Strategien“; VDI-Gesellschaft Energie und Umwelt (Hrsg.); 2018

entnommen werden. Werden diese Strategien den Digitalisierungsstufen nach McKinsey zugeordnet, wird zudem deutlich, dass ein Großteil der Strategien bereits in der Planungsphase für ein neues Produkt ansetzt. Beginnend mit der effizienten Gebäudeinfrastruktur und der Fertigungsprozessauswahl über die Dimensionierung der Fertigungsmittel bis hin zur Nutzung von Prozess- und Abwärme wird hier maßgeblich die effiziente Ausnutzung der zur Verfügung stehenden Ressourcen geplant.

Viele Unternehmen möchten bestehende Produktionsanlagen digitalisieren. Die erste Digitalisierungsstufe nach McKinsey ist das Reporting, das die Erstellung einer eindeutigen und vollständigen Produktdokumentation nach VDI-Richtlinie 4800 vereinfacht. Werden die gewonnenen Daten im zweiten Digitalisierungsschritt, dem Monitoring, überwacht, erlaubt dies bereits eine primär manuelle Fertigungsprozessverbesserung. Diese beiden ersten Digitalisierungsstufen der Datenaufnahme und -bereitstellung lassen sich für die meisten Unternehmen noch relativ einfach realisieren und sind traditionellen Business-Intelligence (BI)-Systemen zuzuordnen.

Im Übergang zu Data Mining werden derweil Methoden von Big Data genutzt. Durch die Evaluation der erfassten Daten wird es möglich, die Ursache von Problemen zu finden. Werden diese dann eliminiert, lassen sich Verluste durch Nacharbeit, Entsorgung fertiger Produkte und eingekaufter Materialien sowie unsachgemäße Lagerung bzw. Überlagerung vermeiden.

Die bis zur vierten Digitalisierungsstufe möglichen Maßnahmen zur Ressourceneinsparung sind jedoch lediglich reaktiv. Beim Beispiel der Blechwarenfabrik werden mithilfe eines Produktionsplanungs- und -steuerungs- (PPS) sowie eines Manufacturing-Execution-Systems (MES) Produktionsdaten erfasst und an ein BI-System weitergeleitet. Ein digitaler Abgleich von Bedarf und Verbrauch hilft hier, Leckagen im Druckluftsystem zu finden. Eine reaktive Wartung wird so möglich.

Prädiktive Ressourceneffizienz wird durch künstliche Intelligenz (KI) insofern vereinfacht, dass zukünftige Szenarien simuliert und deren Eintrittswahrscheinlichkeit berechnet wird. Auf diese Weise lassen sich Produktionsspitzen mit großem Energiebedarf an die Verfügbarkeit regenerativer Energien wie Wind- und Solarenergie anpassen. Eine dezentrale Anlagen- und Prozesssteuerung, dynamisch kooperierende Systeme in einem modularen Umfeld sowie durchgängige Datenintegration werden für eine echtzeitfähige KI-Steuerung benötigt.

Bei der Blechwarenfabrik werden Abweichungen im Stromverbrauch bspw. von Pumpen oder Elektromotoren mithilfe eines Predictive-Maintenance-Systems (PMS) erfasst. Erhöhter Stromverbrauch entsteht u.a. durch verschlissene Kugellager. Der Austausch dieser Lager kann nun geplant und in Stillstandzeiten der Anlage durchgeführt werden. Das System erhält eine digitale Rückmeldung über den erfolgten Austausch. Auch die Warenströme im Lagerhaus können an den errechneten Solarstrom angepasst und geplant werden, um den Eigennutzungsgrad der Anlage zu erhöhen.

Nutzen Sie zur Steigerung der Ressourceneffizienz bereits Methoden zur virtuellen Planung und Simulation von Produktionsprozessen oder zur digitalen Produktentwicklung? Wenn Sie alle Fragen beantwortet haben, werden Ihnen in der Auswertung mögliche Effizienzpotenziale in Ihrem Unternehmen aufgezeigt.

Zum RessourcencheckIn der Prozessvisualisierung Digitalisierung in der Produktion werden die Akteure im Produktlebenszyklus und deren informationstechnische Vernetzung dargestellt. Die Einsparpotenziale an Material und Energie werden anhand der Umsetzung von Digitalisierungs- und Vernetzungsmaßnahmen aufgezeigt.

Zur ProzessvisualisierungEinige Potenziale für Ressourceneffizienz sind unabhängig von der Branche. Wie sich grundsätzlich Material und Energie sparen lassen, wird bei dieser Prozessvisualisierung anhand einer modellhaften Produktionsinfrastruktur gezeigt. Es werden dabei sowohl Industriethemen (blaue Datenpunkte) als auch Bauthemen (grüne Datenpunkte) adressiert.

Zur ProzessvisualisierungNutzen Sie zur Steigerung der Ressourceneffizienz bereits Methoden zur virtuellen Planung und Simulation von Produktionsprozessen oder zur digitalen Produktentwicklung? Wenn Sie alle Fragen beantwortet haben, werden Ihnen in der Auswertung mögliche Effizienzpotenziale in Ihrem Unternehmen aufgezeigt.

Zum RessourcencheckIn der Prozessvisualisierung Digitalisierung in der Produktion werden die Akteure im Produktlebenszyklus und deren informationstechnische Vernetzung dargestellt. Die Einsparpotenziale an Material und Energie werden anhand der Umsetzung von Digitalisierungs- und Vernetzungsmaßnahmen aufgezeigt.

Zur ProzessvisualisierungEinige Potenziale für Ressourceneffizienz sind unabhängig von der Branche. Wie sich grundsätzlich Material und Energie sparen lassen, wird bei dieser Prozessvisualisierung anhand einer modellhaften Produktionsinfrastruktur gezeigt. Es werden dabei sowohl Industriethemen (blaue Datenpunkte) als auch Bauthemen (grüne Datenpunkte) adressiert.

Zur ProzessvisualisierungBei Fragen zum Thema „Digitalisierung“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de