Effizienter CO2-Speicher mittels KI überwachen

Das Projekt GEOSTOR hat das Bestreben, langfristige und umweltschonende Methoden zur Speicherung von Kohlendioxid zu erforschen. Im Rahmen der ...

Mehr erfahren

Energiespeicherung durch innovative Zink Batterie

Die Energiewende benötigt effiziente Speichertechnologien, um den Übergang zu erneuerbaren Energien zu unterstützen. Ein Forschungskonsortium, ...

Mehr erfahren

Industriellen Fertigung von Großformatigen Lehmsteinen

Das Forschungsprojekt zur industriellen Herstellung von großformatigen Lehmsteinen, eine Kooperation zwischen der Firma KIMM und der MFPA Weimar, ...

Mehr erfahren

Innovative Technologie für Aluminiumschrott-Sortierung

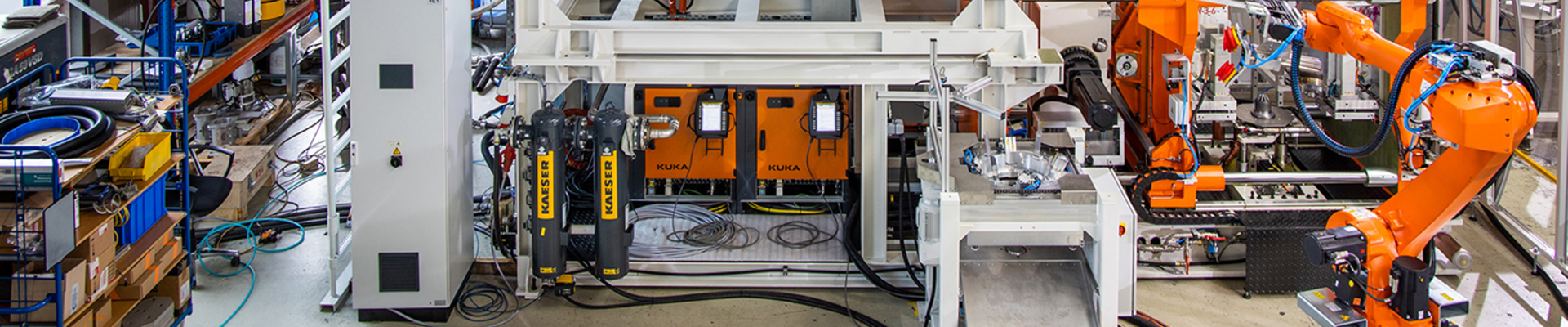

Eine Sortiermaschine mit patentierter Laser-Induced Breakdown Spectroscopy (LIBS)-Technologie verspricht deutliche Verbesserungen in der Trennung von ...

Mehr erfahren

Gebäudedämmung mittels Aerogel-Technologie

Die Dämmung von Gebäuden ist eine wichtige Komponente bei der Reduktion der CO2-Emissionen. In Zusammenarbeit mit der PROCERAM GmbH & Co. KG hat das ...

Mehr erfahren

Neue Technologie für Altreifen-Recycling

Das Recycling von Altreifen, von denen weltweit jährlich etwa 1,5 Milliarden anfallen, stellt eine große Herausforderung dar. Aktuell werden nur ...

Mehr erfahren

Umweltschonendes Verfahren zur Batterieherstellung

Das Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) hat mit dem DRYtraec-Verfahren ein innovatives Trockenbeschichtungsverfahren für ...

Mehr erfahren

Kosteneffizientes grünes Methanol

Die Schifffahrtsbranche ist derzeit für etwa drei Prozent des weltweiten CO2-Ausstoßes verantwortlich, und die internationale ...

Mehr erfahren

Substitution von Carbonfasern

Hybrider Leichtbau verspricht bei niedrigem Gewicht eine hohe Perfomance. Da allerdings die Herstellung sowie die Entsorgung mit hohen ...

Mehr erfahren

Klimaneutrale Zementherstellung

Die Baubranchen und insbesondere die Zementherstellung ist erheblich für die CO2-Emissionen und Deutschland und weltweit verantwortlich, Das ...

Mehr erfahren

Mit Ernteabfällen Solarstrom erzeugen

AuREUS Solar hat eine Technologie entwickelt, die es ermöglicht, Ernteabfälle effektiv zur Erzeugung von Solarstrom zu nutzen, auch wenn kein ...

Mehr erfahren

Schnellere Degeneration von Kunststoffen

Plastikabfallmanagement stellt eine große Herausforderung für unseren Planeten dar. Die Menschheit produziert jährlich etwa 27 Millionen Tonnen ...

Mehr erfahren

Medikamentenrückstände aus dem Abwasser entfernen

Unser Planet besteht zu fast zwei Dritteln aus Wasser, aber nur knapp drei Prozent davon sind trinkbares Süßwasser. Jeden Tag werden große Mengen ...

Mehr erfahren

Präzisere Sortierung von Müll mittels KI

Das Start-up We Sort AI aus Würzburg hat den "Gründungswettbewerb - Digitale Innovationen" des Bundesministeriums für Wirtschaft und Klimaschutz ...

Mehr erfahren

Mit Hydrogel gegen Trockenheit

Die Natur leidet unter dem Klimawandel, insbesondere durch Trockenheit und Starkregen. Der Stress auf Wälder, Weinberge, Äcker und Stadtgärten ...

Mehr erfahren

Enzym-Akkus aus der Luft

Forschende der Monash University in Melbourne haben ein Enzym namens „Huc“ entdeckt, das in der Lage ist, Wasserstoff aus der Luft in elektrische ...

Mehr erfahren

Neuer Katalysator ohne Platin

Forschende des Helmholtz-Zentrums Dresden-Rossendorf haben einen neuen Batterietyp entwickelt, der ohne das teure Edelmetall Platin auskommt und zudem ...

Mehr erfahren

Verbesserung der Wasserstoff-Elektrolyse um das 14-fache

Wasserstoff spielt bei der Energiewende hin zu einer sauberen Energiewirtschaft eine entscheidende Rolle. Jedoch macht die Notwendigkeit teurer ...

Mehr erfahren

Recyclinghaus in Hannover

Heutzutage wird bei der Gebäudeplanung hauptsächlich der Energieverbrauch im Gebäudebetrieb betrachtet. Das Recyclinghaus in Hannover testet ...

Mehr erfahren

The Cradle in Düsseldorf

In Düsseldorf wird aktuell das Bürogebäude „The Cradle“ errichtet. Der in der Holzhybrid-Bauweise geplante Bau berücksichtigt in vielerlei ...

Mehr erfahren

Substitution durch Lehmplatten

Die Firma Hart Keramik AG stellt Lehmbauplatten mit rückseitigem Jutegewebe für den Innenausbau her. Die Lehmplatte ist DIN-konform und bietet eine ...

Mehr erfahren

Altpapier auflösen

Die Papierfabrik Pal GmbH & Co. KG ist deutsches Familienunternehmen mit mehreren Standorten in Deutschland und Eurpa. Zur Palm-Gruppe gehören fünf ...

Mehr erfahren

Weniger Emissionen bei der Klinkerproduktion

Der in Baden-Württemberg ansässige Zementhersteller Schwenk Zement KG sieht vor, seine Quecksilberemissionen auf unter 10 Mikrogramm pro Kubikmeter ...

Mehr erfahren

Kläranlage mit Bakterienklümpchen statt Belebtschlamm

Im sauerländischem Altena ersetzt eine Kläranlage das bisher gängige Belebtschlammverfahren mit einer niederländisch patentierten Technologie die ...

Mehr erfahren

Metallmanagement mit Künstlicher Intelligenz

Das Verbundprojekt MetallKIDD ist eine vom VDI Technologiezentrum (VDI TZ) erstelle Potenziallandkarte, welches nachhaltiges Metallmanagement ...

Mehr erfahren

Recycling für Lampentypen

Der WEEE hat in Zusammenarbeit mit dem Fraunhofer IZM eine erfolgreiche Studie veröffentlicht über die technische Machbarkeit der automatischen ...

Mehr erfahren

Schlammfaulung für Energieeffizienz

Die Kläranalage Gau-Bickelheim wird gemeinschaftlich von den zwei Verbandsgemeinden Wörrstadt und Wöllstein in Rheinland-Pfalz betrieben. Ziel ist ...

Mehr erfahren

Umgekehrte Verbrennung

Das Schweizer Unternehmen Synhelion hat die Vision, einen emissionsfreien Transportsektor zu schaffen, indem sie fossile Brennstoffe durch ...

Mehr erfahren

Upgrade für Hölzer

In den USA wurde eine neue Methode entwickelt, welche Nägel und Messer nicht nur schärfer, robuster und widerstandsfähiger macht, sondern sich auch ...

Mehr erfahren

Cellulose-Nanocomposites

Bei Nanocellulose handelt es sich um eine relativ neue Werkstoffentwicklung auf Basis nachwachsender Rohstoffe. Es existieren mehrere Varianten des ...

Mehr erfahren

Anwendung von Bioschmierstoffen in Windkraftanlagen

Im Projekt Winlub wurde der dauerhafte Einsatz von biobasierten Schmierstoffen in Windkraftanlagen durch diverse Forschungsinstitutionen und ...

Mehr erfahren

High-Speed-WIG-Brenner

In einem durch die Deutsche Bundesstiftung Umwelt (DBU) geförderten Entwicklungsprojekt wurde die Produktivität des Wolfram-Inert-GasSchweißens ...

Mehr erfahren

Laserstrahlschweißen mit reduzierter Laserleistung

Im Rahmen der Innovationsallianz „Green Carbody Technologies“ (InnoCaT) konnte ein Qualitätsmanagementprojekt zur Realisierung einer optimierten ...

Mehr erfahren

Steuerbarer Wärmeaustauscher

Während sich die geringe Dichte und die sehr guten Recyclingeigenschaften von Aluminium positiv auf die Gesamtbilanz auch im Vergleich zu anderen ...

Mehr erfahren

Oberflächen für Solarzellen

Die Suche nach einer Lösung zur Steigerung des Wirkungsgrads von Solarzellen führte Forscher vom Karlsruher Institut für Technologie (KIT) zu den ...

Mehr erfahren

Entwicklung einer modularen Produktionsplattform zur Herstellung von Feinchemikalien (CoPIRIDE)

In dem EU-Projekt CoPIRIDE wurden zwei modulare, containerbasierte Anlagen für die Herstellung von Feinchemikalien entwickelt und als ...

Mehr erfahren

Nachhaltiger 3D-Druck

Additive Fertigungsverfahren nachhaltiger gestalten - an dieser Idee arbeitet das Werkzeugmaschinenlabor (WZL) der RWTH Aachen mit den ...

Mehr erfahren

Ressourcenschonender Beton aus Müllverbrennungsaschen

In Deutschland fallen jährlich große Mengen an Müllverbrennungsaschen (MV-Asche) an, die bisher größtenteils ungenutzt auf Deponien ruhen und ...

Mehr erfahren

Metalle recyceln mit laserbasierter Sensortechnik

Das Fraunhofer-Institut für Lasertechnik ILT und die Cronimet Ferroleg. GmbH unterstützt im Rahmen der Projekte PLUS und REVaMP das Recyceln ...

Mehr erfahren

Cyanobakterien produzieren mehr Bioplastik

Kunststoffprodukte sind überall zu finden. Deren Abfälle bringen jedoch enorme Probleme für die Umwelt mit sich. Daher wird die Nachfrage nach ...

Mehr erfahren

Nachhaltige Aufbereitung von Gasen mit innovativer Membrantechnologie

Forschende der Technischen Hochschule Köln haben in Kooperation mit dem griechischen Institut Demokritos sowie den Firmen FutureCarbon und Advise ...

Mehr erfahren

3D-Druck von Gasturbinen wird optimiert

Die additive Fertigung ermöglicht den Bau von komplexen und leistungsfähigen Gasturbinenschaufeln, die sonst mit traditionellen Fertigungsmethoden ...

Mehr erfahren

CO2 als Rohstoffquelle für Kunststoffe

Wie können klimarelevante CO2-Emissionen durch biointelligente Prozesse verringern werden? Mit dieser Fragestellung setzt sich ein Forschungsteam am ...

Mehr erfahren

KI gesteuerter Recycling-Roboter

Nach Angaben der Weltbank werden jährlich etwa 1,3 Milliarden Tonnen Abfall produziert. Ein Großteil davon könnte recycelt werden, doch das ...

Mehr erfahren

Endlos recycelbarer Kunststoff ohne Qualitätsverlust

Das Recyceln von Kunststoffabfällen ist in der Regel mit Qualitätsverlusten behaftet. Einem US-Forschungsteam des Lawrence Berkeley National ...

Mehr erfahren

Energie einsparen durch solarbetriebene Eisbatterien

Überschüssige Solarenergie wird üblicherweise in elektrochemische Batterien zur Speicherung eingespeist. Forschende der Hochschule Hof am Campus ...

Mehr erfahren

Energieeffiziente Zerspanung durch integrierte Absaugung

Das Absaugen anfallender Späne und Staubpartikel bei spanenden Fertigungsverfahren verhindert einerseits die Verschmutzung sowie die Verstopfung von ...

Mehr erfahren

Biopaste f. den 3D-Druck

Forschenden der Universität Freiburg und des Freiburger Materialzentrums ist es gelungen, eine holzbasierte Biopasten unter dem Namen ...

Mehr erfahren

Gebaute Zahnräder verringern den Kraftstoffverbrauch von Fahrzeugen

Im Rahmen der Initiative Massiver Leichtbau des Bundesministeriums für Wirtschaft und Energie haben Wissenschaftler*innen der wissenschaftlichen ...

Mehr erfahren

Leichtbau Batteriegehäuse für Elektrofahrzeuge

Ein Forschungsteam des Fraunhofer LBF steigert die Ressourceneffizienz von E-Autos durch ein Leichtbau-Batteriepack. Batteriepacks für ...

Mehr erfahren

Leichtbaufräser erhöht die Energieeffizienz in der Holzbearbeitung

Das Fraunhofer Institut für Produktionstechnik und Automatisierung hat einen hybrid aufgebauten Scheibenfräser entwickelt, der leichter und damit ...

Mehr erfahren

Lasertechnik gegen Schädlingsbefall

Um die Herausforderungen des Klimawandels und der Ressourcenschonung zu meistern, kommt in der Landwirtschaft Optische Sensorik immer häufiger zum ...

Mehr erfahren

Kolonne fahren für die Umwelt

6% der europäischen CO2-Emissionen sind auf den Straßengüterverkehr zurückzuführen. Eine Möglichkeit LKW effizienter und sicherer zu machen, ...

Mehr erfahren

Ultraschall als Oberflächenschutz

Bei Schiffen, aber auch in anderen Bereichen wie beispielsweise Kühlprozessen, bei denen Wasser eine wichtige Rolle spielt, tritt früher oder ...

Mehr erfahren

Einsparpotenziale bei der Stahlproduktion

Etwa 5% der Treibhausgasemissionen der Europäischen Union sind auf die Stahlindustrie zurückzuführen. Insbesondere bei der Gewinnung von Rohstahl ...

Mehr erfahren

Lithiumproduktion in Deutschland

2020 wurden in Deutschland rund 194.000 reine Elektroautos zugelassen. Damit einher geht allerdings auch ein enormer Rohstoffbedarf, speziell für die ...

Mehr erfahren

Energie sparen durch dünnflüssigere Öle

„Dünneres“ Öl, also Öle mit niedrigerer Viskosität, haben das Potenzial viel Energie einzusparen und gleichzeitig Maschinen zu schonen. In der ...

Mehr erfahren

Neues Produktionskonzept für Leichtmetallgießereien

Um die Nachhaltigkeit und Energieeffizienz der Fertigungsprozesse in Leichtmetallgießereien zu verbessern, hat das Fraunhofer-Institut für ...

Mehr erfahren

Textile Solarzellen

Solarzellen auf Dächern sowie Solarparks sind bereits weit verbreitet. Viele Flächen, wie Hauswände oder auch LKW-Planen, bleiben jedoch mit Blick ...

Mehr erfahren

Methanol aus CO2 – Carbon2Chem

Als Abgas von industriellen Prozessen entweicht Kohlendioxid als Treibhausgas in die Atmosphäre, anstatt als wichtiger Rohstoff in der chemischen ...

Mehr erfahren

Hightechkunststoffe aus Terpentinöl

Polyamide sind wichtige Kunststoffe die unter anderem in der Automobilindustrie und bei der Herstellung von Kleidung verwendet werden. Diese ...

Mehr erfahren

Höhere Ressourceneffizienz beim Zuschnitt von Stabstahl

Stabstahl ist ein Grundmaterial in der Werkzeugindustrie. Er wird zum Beispiel zur Herstellung von Bohrern, Meißeln und Bits verwendet. Bevor die ...

Mehr erfahren

Effiziente DiCOC-Anlage für die Halbleiterindustrie

Dialtobaltoctacarbonyl (DiCOC) ist als zentrale chemische Verbindung für die Herstellung von Präkursoren unerlässlich bei der Herstellung ...

Mehr erfahren

Ressourcenschonende Beschichtung von Kochgeschirr

Die Fissler GmbH stellt Kochgeschirr her. Dabei ist vor allem die Oberflächenbeschichtung ein wichtiger Produktionsschritt. Dieser sorgt dafür, dass ...

Mehr erfahren

Automatisierte Beschickung von Aluminiumschmelzöfen

Die Aluminium Norf GmbH betreibt unter anderem eine Anlage zur Herstellung von Aluminiumbädern und –Walzbarren. Bei der Produktion werden ...

Mehr erfahren

Innovatives Herstellungsverfahren von Karosserieteilen

Für die Herstellung von warmumgeformten hochkomplexen Karosserieteilen soll an einem neuen Standort des Unternehmens GEDIA Gebrüder Dingerkurs GmbH ...

Mehr erfahren

Rückgewinnung von Gold durch Bakterien

Gold oxidiert nicht und ist ein exzellenter Stromleiter. Deshalb wird das wertvolle Metall in vielen elektronischen Geräten verbaut, zum Beispiel in ...

Mehr erfahren

Klimafreundliches Dämmmaterial

Durch die richtige Isolierung eines Gebäudes kann der Bedarf an Heizenergie erheblich gesenkt werden. Eine zentrale Rolle spielen dabei Dämmplatten. ...

Mehr erfahren

Sortierung von schwarzen Kunststoffen

In Recyclinganlagen/Abfallsortieranlagen mit optischen Sortierfunktionen werden schwarze Kunststoffe nicht erkannt. Die eingesetzte NIR-Technologie ...

Mehr erfahren

Emissionsfreier Muldenkipper

In der Schweiz haben diverse Unternehmen in Zusammenarbeit mit Forschern verschiedener Schweizer Hochschulen den größten rein elektrisch ...

Mehr erfahren

Materialeffizienter Zuschnitt

Eine neue Software des Fraunhofer-Instituts für Algorithmen und Wissenschaftliches Rechnen SCAI erstellt optimale Schnittpläne für den Zuschnitt ...

Mehr erfahren

Leichtbau-Batteriegehäuse

Batteriegehäuse für Elektrofahrzeuge werden im Allgemeinen aus Stahlblech hergestellt und weisen ein hohes Gewicht auf. Die Firma Handtmann hat ein ...

Mehr erfahren

Lithium-Ionen-Batterien - Elektrodenbeschichtung mittels Membrandüse

Ein Forschungsteam des Karlsruher Instituts für Technologie (KIT) hat ein Verfahren zur Herstellung von Elektroden für Lithium-Ionen-Batterien ...

Mehr erfahren

Carbonfasern aus Algen

Carbonfaserbasierte Leichtbaumaterialien werden aufgrund ihrer hohen Stabilität und geringen Dichte insbesondere im Flugzeug- und Automobilbau ...

Mehr erfahren

Elektrisches Müllsammelfahrzeug

In Wien ist das erste vollelektrische Müllsammelfahrzeug Österreichs in Betrieb. Es wurde von der Stadt Wien gemeinsam mit MAN, MUT und Framo ...

Mehr erfahren

Kolibakterien gegen den Klimawandel

Bei der Umsetzung von Zucker durch Einzeller wird CO2 freigesetzt. Zwei der sechs Kohlenstoffatome des Zuckers gelangen als Kohlendioxid in die ...

Mehr erfahren

Biologisch abbaubares PLA

Das französische Unternehmen Carbiolice hat eine Möglichkeit gefunden, Polylactid-basierte (PLA) Kunststoffe kompostierbar zu machen. Dazu wurde das ...

Mehr erfahren

Reversibles Kleben für die Kreislaufwirtschaft

Mit Klebstoffen verfügte Bauteile werden standardmäßig in der industriellen Produktion eingesetzt. Verkleben bietet neben der Gewichtseinsparung ...

Mehr erfahren

Effektives Kühlen durch Reflexion

Klima- und Kälteanlagen verbrauchen viel Energie. Ziel der Ausgründung SkyCool der Stanford University in San Francisco ist es, die Kosten und den ...

Mehr erfahren

Bauschutt – aus Alt mach Neu

Der Sand für die Herstellung von Beton in der Bauindustrie wird knapp. Obwohl diese Tatsache bereits länger bekannt ist, fällt der weltweite ...

Mehr erfahren

Bambuskohle speichert Wasserstoff

Wasserstoff kann zukünftig ein geeignetes Speichermedium sein, um Energie für die Elektromobilität bereitzuhalten. Allerdings ist es nicht ...

Mehr erfahren

Ressourcen- und energieeffizienter Schmieden

Bevor ein Bauteil in seine endgültige Form geschmiedet werden kann, muss es häufig beispielsweise durch Querkeilwalzen vorgeformt werden. Um diesen ...

Mehr erfahren

Verfahren zur Anilin-Herstellung aus pflanzlicher Biomasse

Die Grundchemikalie Anilin wird als Ausgangsstoff unter anderem für die Synthese von Kunststoffen verwendet, die zum Beispiel in Dämmplatten aus ...

Mehr erfahren

Kunststoff schützt metallische Leichtbauteile

Die Oberfläche von Leichtbauwerkstoffen muss in vielen Fällen gegen Korrosion und Abrieb geschützt werden (z.B. bei Magnesium). Die Eloxalwerk ...

Mehr erfahren

Upcycling statt Deponierung von Glasabfällen

In den Altglasaufbereitungsanlagen der Firma Wiegand-Glas wird etwa ein Drittel des bundesdeutschen Altglases zu Glasbehältern für die Getränke- ...

Mehr erfahren

Biologisch abbaubare Wasserflasche

Kunststoffflaschen für Getränke bestehen aus Polyethylen (PET), das im Rohstoffkreislauf gut recycelt werden kann. Die Mehrheit der global ...

Mehr erfahren

Die Heizung mit Künstlicher Intelligenz regeln

Mit Solarthermie gespeiste Heizungen in Gebäuden arbeiten bisher nach einer programmierten Regelung, die von verschiedenen Parametern abhängt. Damit ...

Mehr erfahren

Hochdruckpasteurisierung macht Lebensmittel länger haltbar

Durch Hochdruckpasteurisierung bleiben Lebensmittel haltbar ohne Erhitzen oder Zugabe von Konservierungsstoffen. Grundlage des Verfahrens ist die ...

Mehr erfahren

Besserer Korrosionsschutz durch Plättchen statt Kugeln

Stahloberflächen in Architektur, Brücken- und Schiffsbau werden durch schichtbildende Phosphatierung vor Korrosion geschützt. Die wässrigen ...

Mehr erfahren

Spanplatten-Ersatz aus Popcorn

Spanplatten durch Sandwichplatten mit leichtem Innenleben zu ersetzen, ist im Möbelbau bereits üblich. Unter anderem gibt es seit Jahren das aus ...

Mehr erfahren

Effiziente Synthese von Feinchemikalien

Um in der Chemie zwei Kohlenstoffatome miteinander zu verbinden, wird dies oft durch Suzuki-Kupplung realisiert. Benannt ist die Reaktion nach dem ...

Mehr erfahren

Ein zweites Leben für Plastikmüll

Auf der Achema 2018, der Leitmesse der Prozessindustrie, wurden einige Beispiele gezeigt, wie Kunststoffabfälle weiterverwertet werden können. Eine ...

Mehr erfahren

Lastprognosen für Fernwärme mit Künstlicher Intelligenz

Auch in Fernwärmenetzen gilt die bewährte Regel, dass das Angebot der Nachfrage entsprechen sollte. Die Prognosen von Lastverläufen in ...

Mehr erfahren

Passive Lüftung für Hochhaus-Doppelverglasung

Hochhäuser mit doppelter Glasfassade werden aufwendig gekühlt, denn zwischen den Scheiben heizt sich die Luft durch den Treibhauseffekt stark auf. ...

Mehr erfahren

Energieautarke Abfallbehandlung durch Vergärungsstufe

Im bayerischen Landkreis Weilheim-Schongau erhält die mechanisch-biologische Abfallbehandlungsanlage für organische Abfälle eine nachgerüstete ...

Mehr erfahren

Einkomponenten-Verbundwerkstoffe aus reiner Cellulose

Cellulosefasern werden bereits in naturfaserverstärkten Kunststoffen (NFK) genutzt, sind jedoch nur wenig hitzebeständig und die Adhäsion zwischen ...

Mehr erfahren

Pumpen in Rohrleitungen könnten 95 Prozent sparen

Für den Transport von Flüssigkeiten in Rohrleitungen verbrauchen die Pumpen Energie, die etwa 10 Prozent des globalen Stromverbrauchs entsprechen. ...

Mehr erfahren

Bewegtes Licht

Das Tiefbauamt der Stadt Münster hat in Zusammenarbeit mit den Stadtwerken Münster und der FH Münster ein Pilotprojekt mit adaptiver Beleuchtung ...

Mehr erfahren

Pilzwurzeln festigen natürlichen Baustoff

Die Ressourcen für konventionelle Baustoffe sind endlich, was etwa für den Zuschlagsstoff Sand für Beton in einigen Regionen schon deutlich wird. ...

Mehr erfahren

Pilzsporen heilen Beton

Infrastrukturbauwerke wie Brücken und Tunnel müssen oft saniert werden, weil der Stahlbeton durch Risse leidet. Kleine Risse können größer ...

Mehr erfahren

Pumpen trotzen 1.400 °C

Strom aus Photovoltaik oder Windenergie für längere Zeit zu speichern, um ihn erst bei Bedarf wieder abzurufen, wäre ein großer Vorteil für eine ...

Mehr erfahren

Beton mit Holzanteil

Im Nationalen Forschungsprogramm "Ressource Holz" der Schweiz wurde ein Beton entwickelt, der bis zur Hälfte aus feingeschliffenem Holz besteht. ...

Mehr erfahren

Server-Schrank heizt Gebäude

Gebäude mit der Abwärme aus Rechenzentren zu heizen, ist das Geschäftsmodell des Dresdner Start-ups Cloud&Heat. Es bietet Server-Schränke an, in ...

Mehr erfahren

Synthetischer Dieselkraftstoff aus regenerativem Strom

Das norwegische Unternehmen Nordic Blue Crude plant die Inbetriebnahme von bis zu zehn Fabriken für synthetische Kraftstoffe. Die erste soll 2020 in ...

Mehr erfahren

Verbundhybridschmieden für Stahl und Aluminium

Am Institut für Integrierte Produktion Hannover (IPH) wird gemeinsam mit dem Institut für Schweißtechnik und Trennende Fertigungsverfahren (ISAF) ...

Mehr erfahren

Passive Kühlfolie ersetzt Klimaanlage

Um Objekte wie Wohnhäuser und Lagerhallen zu kühlen, werden in der Regel Klimaanlagen benutzt. Diese reduzieren die Temperatur zwar in einem ...

Mehr erfahren

Strom direkt aus Abwasser erzeugen

Im Normalfall werden die organischen Abfälle aus Kläranlagen energetisch verwertet, indem der Klärschlamm vergärt und das Biogas in ...

Mehr erfahren

Rohrleitungen unter Beobachtung

Die Bundesanstalt für Materialforschung und -prüfung (BAM) untersucht noch bis Mitte 2018, wie Rohre auch unter erschwerten Bedingungen ...

Mehr erfahren

Hochwertige Mineralöle aus Altöl

Schmierstoffe und Motorenöle werden in einem aufwendigen Aufbereitungsprozess auch aus Altölen gewonnen. Dabei wurden allerdings bisher nur ...

Mehr erfahren

Ressourceneffiziente Elektroleitung spart Rohstoffe und Energie

Besonders beim Bau von Krankenhäusern, Studentenwohnheimen und vergleichbaren Gebäuden ist eine Vielzahl von Elektroleitungen notwendig, um die ...

Mehr erfahren

Mit Zucker gegen Rost: Bis zu 80 Prozent weniger Biokorrosion

In Wassertransportleitungen oder Kühlkreisläufen bilden sich an Oberflächen regelmäßig Biofilme. Hier finden Mikroorganismen gute ...

Mehr erfahren

Wälzlager: kleines Bauteil mit riesigem Sparpotenzial

Wälzlager sind in der Industrie ein weitverbreitetes Bauteil, das dennoch Verbesserungspotenzial aufweist. Das konnte im Rahmen eines von der ...

Mehr erfahren

Effiziente Rückgewinnung von Tantal aus Elektroaltgeräten

Tantal wird aufgrund seiner Eigenschaften wie seinem hohen Schmelzpunkt von 3000 °C, seiner Korrosionsbeständigkeit und vor allem seiner hohen ...

Mehr erfahren

ForCycle-Projekt: Bau- und Keramikschutt zu Sekundärrohstoffen für den Hochbau

Der Bausektor gehört zu den ressourcenintensivsten Wirtschaftssektoren. Zwar wird der dort anfallende Bauschutt derzeit zu 65 Prozent recycelt, doch ...

Mehr erfahren

Herstellung von hochwertigem Bausand aus Flugasche

Im Baubereich werden täglich beträchtliche Mengen Bausand verarbeitet. Das Problem dabei ist, nicht jeder Sand eignet sich zum Bauen. Um die ...

Mehr erfahren

Löwenzahnkautschuk in Reifen und Lagern von Nutzfahrzeugen

Die übliche Rohstoffquelle für Reifen ist Naturkautschuk aus den Regenwaldgebieten der Erde. Der Automobilzulieferer Continental möchte stattdessen ...

Mehr erfahren

Prozesse im Papierrecycling analysiert

Die Papierindustrie ist ein gelungenes Beispiel für eine Kreislaufwirtschaft, in der das Endprodukt auch der Rohstoff für die nächste ...

Mehr erfahren

Bauteile aus Carbonfasern besser wiederverwerten

Bei der stofflichen Wiederverwertung von Carbonfasern beruhen die gängigen Verfahren wie die Pyrolyse darauf, einen Großteil der chemischen ...

Mehr erfahren

Steine speichern Wärme aus Windstrom

Bei den regenerativen Energien fallen Angebot und Nachfrage nicht immer zusammen, so dass Speichertechnologien ein zentrales Element der Energiewende ...

Mehr erfahren

Klebstoffe aus biogenen Rohstoffen

Seit Oktober 2016 arbeiten Forscher aus sieben europäischen Ländern an einem systematischen Konzept, aus Land- und Forstwirtschaftsabfällen ...

Mehr erfahren

Material sparen bei der Herstellung von Common-Rails

Bei geschmiedeten Bauteilen wie Common-Rails für Einspritzanlagen oder Kurbelwellen im Motor gehen durch die Gratentstehung bei der Fertigung gut ein ...

Mehr erfahren

Low-Power-Mikrocontroller für batteriegespeiste Anwendungen

Wearables und das Internet der Dinge profitieren von einem niedrigen Energieverbrauch der Elektronik, denn die dazugehörigen Batterien können ...

Mehr erfahren

Selbstreinigende Metalle durch Laserschneidtechniken

Im Forschungsprojekt TresClean werden flüssigkeitsabweisende und antibakterielle Metalloberflächen entwickelt, die sich in der ...

Mehr erfahren

Umweltfreundlicher Beton

Am Institut für Materialprüfung und Baustofftechnologie der TU Graz wurde ein Beton entwickelt, dessen CO2-Emissionen in der Herstellung bis zu 30 ...

Mehr erfahren

Bioinspirierte Leuchten

Organische Leuchtdioden (OLED) haben sich als Displaytechnologie und Leuchtmittel etabliert, auch wenn ihre Leuchtdichte als verbesserungsfähig gilt. ...

Mehr erfahren

Antiadhäsive und antimikrobielle Wärmetauscher

Wärmetauscher werden in der Lebensmittelindustrie eingesetzt, um flüssige, temperierte Lebensmittel wie Fruchtsäfte oder Milch abzukühlen. ...

Mehr erfahren

Kohlendioxid als Rohstoff

Ein internationaler Autohersteller entwickelt zusammen mit Partnern von Universitäten und aus der Industrie Fahrzeugteile aus recycelbaren Schaum- ...

Mehr erfahren

Schweizer Kohlendioxid-Filter

Kohlendioxid (CO2) mit einer verfahrenstechnischen Anlage aus der Luft herauszufiltern und weiterzuverarbeiten, ist das Ziel eines Schweizer ...

Mehr erfahren

Backpulver aus der Kokerei

Ammoniumhydrogencarbonat ist der Hauptbestandteil des Backtriebmittels Hirschhornsalz, der in fernöstlichen Ländern auch als Düngemittel benutzt ...

Mehr erfahren

Energieeffiziente Supermärkte durch Formel 1

Für Supermarktkunden sind offene Kühlregale sehr praktisch, denn sie bieten freie Sicht auf die Ware, die ohne das Öffnen einer Tür entnommen ...

Mehr erfahren

Forscher optimieren Fügetechnik für Leichtbauwerkstoff

Im Leichtbau ist das Verbinden zweier unterschiedlicher Werkstoffe wie das Fügen von Metallen mit Kunststoffen gängige Praxis. Ein häufig ...

Mehr erfahren

Effizienter Stromtransport mittels Supraleiter

In dem Pilotprojekt AmpaCity wurden in Essen 1000 m Supraleiterkabel verlegt. Ziel des vom Bundesministerium für Wirtschaft und Energie geförderten ...

Mehr erfahren

Power to Gas-Speichertechnologie

Die Verfügbarkeit von Wind - und Sonnenenergie ist witterungsabhängig und somit häufig nicht bedarfsgerecht. Daher sind für eine zukünftige ...

Mehr erfahren

Die Unschweißbaren werden schweißbar

Leichtmetalle wie Aluminium mit Stahl zu schweißen geschieht gewöhnlich durch Widerstandspunktschweißen – von zwei Elektroden fließt durch zwei ...

Mehr erfahren

Germaniumgewinnung aus Biomasse

Das Hochtechnologiemetall Germanium, das zum Beispiel in Glasfaserkabeln und der Infrarottechnik seine Anwendung findet, kommt nur in sehr geringer ...

Mehr erfahren

Rückgewinnung von Wertmetallen aus Rotschlammdeponien

Rotschlamm ist ein Rückstand der Aluminiumindustrie und wird großflächig deponiert, allein in Deutschland mit einer Gesamtmenge von rund 100 ...

Mehr erfahren

Einsparung von Magnesium in der Stahlproduktion

In der Gießereiindustrie wird Magnesium für die Entschwefelung von Gusseisenschmelzen verwendet. Da Magnesium nur von sehr wenigen Ländern und zu ...

Mehr erfahren

Langzeitlagerung von Klärschlammaschen zur späteren Phosphorrückgewinnung

Phosphor ist als Pflanzennährstoff essentiell und somit als Düngemittel für die Agrarwirtschaft unabdingbar, um den weltweit steigenden ...

Mehr erfahren

Rückgewinnung von Rohstoffen aus Bergbau- und Hüttenhalden

Die auf Halden angesammelten Rückstände des Bergbaus und der Hüttenproduktion sind bisher nicht genutzte anthropogene Lagerstätten, die die ...

Mehr erfahren

Möbel ohne Sägewerk

Ein Möbeldesigner stellt Holzmöbel her, indem er Bäume anpflanzt und sie anschließend durch die gezielte Steuerung des Wuchses der Äste und ...

Mehr erfahren

Recycelbare Rotoren

Im Rahmen des Projektes „Hyblade“ entwickeln Forscher des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik (IWU) gemeinsam mit ...

Mehr erfahren

Knickbauchen als Fügetechnik

Knickbauchen ist bisher als Umformtechnik bekannt, doch auch als mechanisches Fügeverfahren bei unterschiedlichen Materialien und im Leichtbau ...

Mehr erfahren

Kunststoffspritzguss-Herstellung: Innovatives Abwärmenutzungskonzept

Bei der Herstellung von lackierten Kunststoffspritzteilen werden Kältemaschinen benötigt, die Hydraulik-Öl der Hydraulikstempel kühlen. ...

Mehr erfahren

Reduzierung von VOC-Emissionen bei der Lackherstellung

Bei der Herstellung und Verwendung von Lacken und Lasuren entstehen Emissionen. Das Unternehmen J.W. Ostendorf GmbH & Co KG verwendet eine neue ...

Mehr erfahren

Rückgewinnung von Natriumnitrat

Durch die Herstellung von Katalysatoren kommt es zu einer hohen Belastung der Abwässer mit Nitraten. Das Unternehmen Süd-Chemie AG hat eine ...

Mehr erfahren

Mobile Ölaufbereitungsanlage

In Härterein, Metallbearbeitungsbetrieben und in Wärmetauscheranlagen kommen deutschlandweit 50.000 t Öl zum Einsatz.

Ein Unternehmen hat eine ...

Mehr erfahren

Lösemittelreduktion im Lackierprozess

Das Unternehmen Gustav Resch und Söhne OHG arbeitet Stahlblechfässer auf, indem diese gereinigt und neu lackiert werden. Die entstehenden ...

Mehr erfahren

Prozessintegration beim Warmwalzen

Beim Oberflächenbehandlungsprozess Warmwalzen bildet sich eine Zunderschicht, die anschließend in einem Beizvorgang zu entfernen ist. Ein ...

Mehr erfahren

Drehzahlvariabler Dampfmotor zur Verstromung von Überschussmengen an Dampf

Bei chemischen Produktionsprozessen fallen durch exotherme Reaktionen große Mengen an Dampf an. Davon können ca. 80 Prozent durch die ...

Mehr erfahren

Prozessoptimierung in einer Schmiedelinie

Der Gesenkschmiedebetrieb Branscheid Umformtechnik GmbH & Co. KG produziert Kettenglieder, Gabellaschen und sicherheitsrelevante Schmiedebauteile. Bei ...

Mehr erfahren

Wiederverwertung von Carbonfasern aus CFK‘s

Aufgrund der steigenden Anzahl an Anwendungen von carbonfaserverstärkten Kunstoffen (CFK) im Leichtbau steigt auch der CFK-haltige Abfall an. Da die ...

Mehr erfahren

Herstellung aromatischer Verbindungen aus nachwachsenden Rohstoffen

Aus aromatischen Verbindungen wird ein großes Spektrum an chemischen und medizinischen Produkten (Medikamente, Kunststoffe und Farben) hergestellt. ...

Mehr erfahren

Höhere Türme für Windenergieanlagen

Hybridtürme bestehen aus zwei unterschiedlichen Baukonstruktionsbereichen und kommen u. a. bei Windenergieanlagen zum Einsatz. Mit ihnen sind ...

Mehr erfahren

Wiedergewinnung von Phosphaten aus Abfällen

Phosphor ist ein wichtiger Pflanzendünger und wird aus Mineralien wie Apatit gewonnen. Die Verfügbarkeit des mittels Bergbau gewonnenen abiotischen ...

Mehr erfahren

Große Härte mit Leichtigkeit

Bei konventionellen Materialen korrelieren Festigkeit, Masse und Dichte miteinander. Herkömmliche Keramik-Materialien weisen zwar eine hohe Härte ...

Mehr erfahren

Innovatives Zahnrad-Getriebe

Bei stufenlosen Getrieben kann die Drehzahl nur während des Laufens verändert werden, bei Maschinen mit Schaltgetrieben hingegen ist dies nur im ...

Mehr erfahren

Materialeffizientes Sägen

Bei der Herstellung von Schnittholz aus Baumstämmen entstehen beträchtliche Verschnittmengen. Im Rahmen eines Pilotprojekts entwickelt das Sägewerk ...

Mehr erfahren

Nano-Heiztechnik für Rotorblätter

In einem Fünftel der in Europa für Windenergie geeigneten Gebiete kann es zu Vereisung von Rotorblättern an Windrädern kommen. Dies führt zu ...

Mehr erfahren

Ultraschallbehandlung von geschmolzenen Aluminiumlegierungen

Bei Temperaturen von 700 °C besitzen geschmolzene Aluminiumlegierungen einen hohen Anteil an gelöstem Wasserstoff (H2). Dies bewirkt allerdings eine ...

Mehr erfahren

Wiederverwendung von salzhaltigen Prozessabwässern

Das Bundesministerium für Umwelt, Naturschutz, Bau und Reaktorsicherheit fördert im Rahmen des Umweltinnovationsprogramms die Errichtung einer ...

Mehr erfahren

Verbesserte Kunststoffsortierung

Eine Münchener Forschergruppe nutzt die fluoreszierenden Eigenschaften von Kunststoff zur Verbesserung der Trennverfahren aus. Wird Kunststoff mit ...

Mehr erfahren

Schmieren ohne Öl

In der Metallverarbeitung ist der Einsatz von Schmiermitteln essentiell. Neben dem Kühleffekt wird die Reibung zwischen dem Werkzeug und dem ...

Mehr erfahren

Hochwertiges Kunststoffrecycling

Polyolefine gehören zu den Kunststoffen, die mengenmäßig stark verbreitet sind. Da dieser Kunststoff Erdöl als wesentliches Ausgangsmaterial für ...

Mehr erfahren

Effiziente Herstellung von OLED

Organische Leuchtdioden (OLED) bieten einige Vorteile gegenüber den verbreitet genutzten anorganischen Leuchtdioden (LED). Des Weiteren eröffnet die ...

Mehr erfahren

Bionik für die Windenergie

Ein bekanntes Beispiel der Bionik ist der sogenannte Haifischhauteffekt. Hierbei handelt sich um einen physikalischen Vorgang, der sich -inspiriert ...

Mehr erfahren

Gegossene Aluminiumspulen

Das Fraunhofer IFAM hat ein Verfahren zur Herstellung von Aluminiumspulen entwickelt, das großes Einsparpotenzial mit sich bringt. Elektromotoren ...

Mehr erfahren

Chemisches Recycling von Composites

Die Verstärkungsfasern sind bei den meisten hochwertigen Faserverbundmaterialien in eine duromere Harzmatrix eingehüllt. Bisher wurden die Abfälle ...

Mehr erfahren

Flächige Thermoelektrik mittels 3D-Drucktechnologie

Thermoelektrische Generatoren (TEG) wandeln Umgebungswärme direkt in elektrische Energie um. Dank dieser Technologie können energieautarke Sensoren ...

Mehr erfahren

Goldverbrauch verringern durch Laserauftragschweißen

Edelmetalle sind ein wichtiger Bestandteil, um Leitfähigkeiten und Korrosionsbeständigkeiten von Kontaktstellen elektrischer Bauteile. Eine ...

Mehr erfahren

Neues Leichtbausystem nutzt Ressourcen effizienter

Ein neuer Sandwichwerkstoff, der auf Basis nachwachsender Rohstoffe hergestellt wird, erreicht gegenüber vergleichbaren Produkten eine signifikant ...

Mehr erfahren