- DE

- EN

© VDI ZRE

© VDI ZRE

Ziele und Funktion

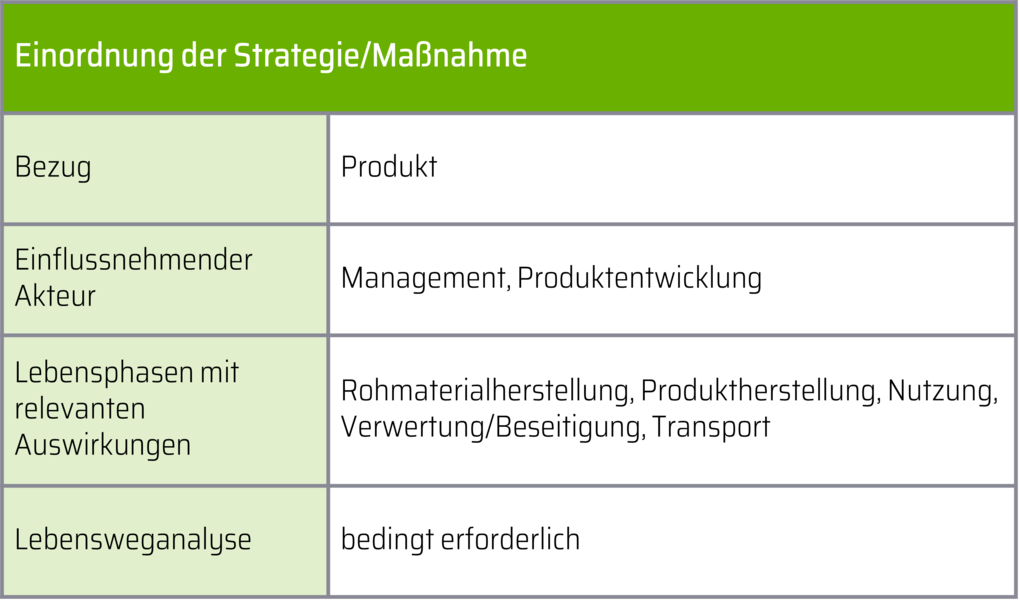

Ziele und FunktionEin Produkt-Service-System (PSS), auch als Hybrides Leistungsbündel bezeichnet, stellt eine vermarktbare Kombination von Produkten und Dienstleistungen dar, um gemeinsam einen Nutzerbedarf zu erfüllen.*

Goedkoop, M. J.; van Halen, C. J. G.; te Riele, H. R. M. und Rommens, P. J. M. (1999): Product Service systems, Ecological and Economic Basics. The Netherlands Ministry of Spatial Planning, Housing and the Environment (abgerufen am: 09.03.2023).

Die hierbei auftretenden Varianten unterscheiden sich nach Produkt- oder Servicezentrierung sowie nach der Regelung des Eigentums am zugrundeliegenden Produkt.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen. So können schon einfache zusätzlich zum Produkt angebotene Services, wie z. B. Wartung, zu einer längeren Produkthaltbarkeit führen. Eine Erhöhung des Serviceanteils bietet hier zusätzliche Chancen zur Ressourcenschonung und zur Umsetzung komplett neuer Geschäftsmodelle. Wenn nur noch die Produktnutzung anstelle des Produktes an sich verkauft wird, verbleibt das Eigentum des Produktes bei den Herstellern. Hierdurch steigt der Anreiz, Optimierungen der Material- und Energieeffizienz am Produkt vorzunehmen, um den Service möglichst kostensparend anzubieten. Hierzu zählen eine verbesserte Haltbarkeit, sparsamer Ressourcenverbrauch im Betrieb sowie die Wiederaufarbeitung von Komponenten und Baugruppen.*

Tukker, A. (2015): Product services for a resource-efficient and circular economy – a review. In: Journal of Cleaner Production, 97, 76-91. ISSN 0959-6526. doi:10.1016/j.jclepro.2013.11.049

Der Einsatz von PSS ist derzeit noch stärker auf Business-to-Business-Märkte fokussiert. Dies liegt unter anderem an den im Schnitt höheren Auftragsvolumen sowie der Relevanz eines reibungslosen Ablaufs im Betrieb (z. B. Sicherstellung der Produktion durch ständig betriebsbereite Maschinen). Im Business-to-Consumer-Bereich ergeben sich aufgrund der hohen Anzahl von Kunden bei jeweils vergleichsweise geringen Umsätzen noch immer zu hohe Transaktionskosten. Nichtsdestotrotz werden auch hier einfache Services (z. B. Reparatur oder Wartung) insbesondere für höherpreisige und langlebige Produkte (z. B. Fahrzeuge) angeboten. Mit zunehmendem Einfluss der Digitalisierung wird ebenso der Business-to-Consumer-Bereich zunehmend interessant, um PSS und damit verbundene datengetriebene Geschäftsmodelle umzusetzen (z. B. ein Kühlschrank, der selbstständig Lebensmittel bestellt).

Um PSS umzusetzen, muss eine enge Zusammenarbeit zwischen der Produktentwicklung und dem strategischen Management erfolgen. Auf Ebene des Managements wird entschieden, welche Aspekte des Geschäftsmodells veränderbar sind, um die langfristige Unternehmensstrategie umzusetzen. Auf Ebene der Produktentwicklung muss das Produkt auf die jeweiligen Services abgestimmt werden, beispielsweise durch eine besonders robuste Auslegung geteilt-genutzter Produkte oder durch das Vorsehen informationstechnischer Intelligenz, um smarte Services zu ermöglichen.

Limitationen von Produkt-Service-Systemen ergeben sich unter anderem hinsichtlich ihrer Vermarktbarkeit. Kunden sind es oftmals eher gewohnt, Produkte zu besitzen, als diese zeitweise zu nutzen oder gar zu teilen. Darüber hinaus stellt eine Umstellung des Leistungsportfolios eine strategische Entscheidung dar, die auf Managementebene getroffen wird. Hier kann es auch zu Kollisionen mit anderen Strategien kommen, z. B. wenn das bisherige Geschäftsmodell auf hohen Absatzmengen mit entsprechenden Losgrößen und Skaleneffekten beruht. Darüber hinaus müssen Produkt-Service-Systeme auch nicht zwangsläufig ressourceneffizienter als traditionelle verkaufsorientierte Vertriebsmodelle funktionieren. Ein Grund hierfür ist z. B. die fehlende Motivation des Kunden, mit einem zeitweise überlassenen Produkt ordnungsgemäß umzugehen.*

Tukker, A. (2015): Product services for a resource-efficient and circular economy – a review. In: Journal of Cleaner Production, 97, 76-91. ISSN 0959-6526. doi:10.1016/j.jclepro.2013.11.049

Hier bedarf es zusätzlicher Kontroll- und Motivationsmechanismen, um eine langfristige Haltbarkeit des Produktes zu gewährleisten (z. B. intelligente informationstechnische Registrierung von Schäden an einem Sharing-Fahrzeug).

Mögliche Wege der Umsetzung sind:

Transition vom Produkt- zum Serviceanbieter (Ergebnisorientierte PSS)

Als ersten Einstiegspunkt in das Thema Produkt-Service-Systeme können Hersteller zum Produkt zusätzliche Services (z. B. regelmäßige Wartung) anbieten. Hierfür ergeben sich unter Umständen bereits Implikationen für das Produktdesign wie eine Verbesserung der Demontierbarkeit oder eine Verringerung des Wartungsaufwandes.*

Tukker, A. (2004): Eight types of product–service system: eight ways to sustainability? Experiences from SusProNet. In: Business Strategy and the Environment, 13(4), 246-260. ISSN 0964-4733. doi:10.1002/bse.414

Ein Unternehmen bietet als zusätzlichen Service zu den von ihm vertriebenen Ölanlagen einen Ressourceneffizienz-Check an, der dabei hilft, den Betrieb von Walzölfiltrations-, Abluftreinigungs- und Rektifikationsanlagen zu optimieren. Eine Unterstützung erfolgt hier durch Beratung, Simulationen und Maßnahmen zur Verbesserung des Anlagenbetriebs (z. B. anlagentechnische Upgrades). Hierbei verspricht die Firma eine Effizienzsteigerung der Ölanlagen von bis zu 30%.*

Aschenbach Buschhütten GmbH & Co. KG (2019): Ressourcen-Effizienz-Check. Aschenbach Buschhütten GmbH & Co. KG (abgerufen am: 14. November 2018).

Eine weitere Stufe im Kontext von PSS stellt eine zeitweise Überlassung des Produktes an den Nutzer dar. Der Hersteller übernimmt dabei die Garantie für die Funktion, z. B. durch Wartungs- und Reparaturarbeiten. Das Eigentum des Produktes verbleibt jedoch während der gesamten Nutzungsphase bei dem Hersteller, an den das Produkt nach Ende der Nutzung wieder übermittelt wird.*

Tukker, A. (2004): Eight types of product–service system: eight ways to sustainability? Experiences from SusProNet. In: Business Strategy and the Environment, 13(4), 246-260, S. 248. ISSN 0964-4733. doi:10.1002/bse.41

In deutschen Großstädten sind in den letzten Jahren viele neue Sharing-Systeme entstanden. Neben den bereits etablierten Sharing-Fahrzeugen und -Fahrrädern, werden dabei zunehmend auch Elektroroller angeboten. Die Roller bieten eine günstige, flexible und umweltfreundliche Alternative zum Auto und sind im Vergleich zum Fahrrad bequemer und schneller. Ressourceneffizienzpotenziale ergeben sich hier insbesondere, wenn eine Autofahrt durch eine Rollerfahrt ersetzt wird. Außerdem entsteht durch die geteilte Nutzung weniger Ressourcenaufwand für die Rollerherstellung. Problematisch ist hier jedoch ähnlich wie beim Fahrrad-Sharing*

Wirtschaftswoche (2018): Städte sagen Leihrad-Invasion den Kampf an (online). Handelsblatt GmbH, 3. April 2018 (abgerufen am: 19. November 2018).

die Gefahr einer verringerten Haltbarkeit durch Vandalismus und unsachgemäße Benutzung. Die Fahrzeuge müssen in der Entwicklung daher mit einem zusätzlichen Schutz versehen werden. Hier ist es auch wichtig, den höheren Verschleiß durch eine intensivere Produktnutzung im Vergleich zu normalen Elektrorollern einzukalkulieren. Darüber hinaus ist eine verbesserte Nachweisbarkeit von Schäden am Fahrzeug sinnvoll (z. B. mittels Sensorik).*

eMobilServer (2018): Deutschlands Elektro-Roller-Sharing in der Übersicht (online). ITM InnoTech Medien GmbH, 5. Juli 2018 (abgerufen am: 14. November 2018).

Die weitreichendste Form der PSS-Implementierung mit dem höchsten Serviceanteil ergibt sich, wenn Verträge mit dem Kunden ausschließlich hinsichtlich einer zu erbringenden Leistung abgeschlossen werden. Ein bekanntes Beispiel hierfür ist der Kauf von Triebwerksstunden anstelle eines Triebwerks im Bereich Luftfahrt. Die Abrechnung erfolgt daher je erbrachter Serviceeinheit, z. B. Euro je Flugstunde. Um derartige Geschäftsmodelle realisieren zu können, ist ein hohes Maß an Informationstransparenz für den Hersteller erforderlich, da dieser zumeist keine Mitarbeiter am Ort der Produktnutzung einsetzt. Aus diesem Grund wird hierfür auf informationstechnische Intelligenz und autonom agierende (cyberphysikalische) Systeme gesetzt. Unter dem Begriff "Smart Services" werden dabei Dienstleistungen subsumiert, die erst durch diese neue Intelligenz ermöglicht werden.

Die wesentlichen Treiber für Innovationen im Automotive-Bereich ergeben sich derzeit im Rahmen der informationstechnischen Vernetzung von Fahrzeugen. Mit dem neuen 5G-Standard und der zunehmenden Integration von Telematikeinheiten in Fahrzeugen sind neue Funktionen wie z. B. das autonome Fahren realisierbar. Darüber hinaus werden mittlerweile auch die Grenzen zwischen verschiedenen Verkehrsmitteln schrittweise abgebaut, z. B. durch multimodale Routenplanungsoptionen. Zukünftig könnte es mit diesen Technologien also möglich sein, dass Mobilität komplett als Service angeboten wird. In diesem Fall gibt der Nutzer lediglich Startpunkt, Ziel, Uhrzeit sowie maximale Kosten und ggf. die maximale Menge an Treibhausgasemissionen der gewünschten Verbindung an. Nach Berechnung der optimalen Route wird der Nutzer automatisch von einem autonom fahrenden Fahrzeug abgeholt und zum nächsten Bahnhof gebracht. Die Buchung der Zugtickets erfolgt dabei automatisch über smarte Services. Der letzte Teil der Strecke wird wiederum mit dem Fahrzeug auf einer Autobahnstrecke zurückgelegt. Hier kann sich der Nutzer noch kurzfristig entscheiden, mehr Geld zu bezahlen und hierfür zusätzliche Motorleistung hinzuzukaufen, um das Ziel schneller zu erreichen.

Aus Sicht der Ressourceneffizienz ergeben sich in diesem Beispiel viele Vorteile. Durch die Wahl einer effizienten Route sowie autonomer Steuerung kann der Energieverbrauch für die Route insgesamt minimiert werden. Darüber hinaus erfolgt eine geteilte Nutzung der Mobilitätsoptionen, wodurch Ressourcenaufwand in der Produktherstellung vermieden wird. Außerdem ergeben sich hier Anreize für die Hersteller, ihre Produkte langlebiger zu gestalten und Teile weiterzuverwenden.*

Dornbusch, G. (2018): Connected Car. Die Zukunft des vernetzten Autos (online). funkschau - business.technology.strategy, 13. April 2018 (abgerufen am: 16. November 2018).

An der TU Berlin wurde eine Methodik für das Engineering hybrider Leistungsbündel (HLB) entwickelt und in der Praxis evaluiert.*

Stark, R. und Müller, P. (2012): HLB-Entwicklungsmethodik generischer Entwicklungsprozess, Generierung von Anforderungen und Absicherung hybrider Leistungsbündel. In: Meier, H. und Uhlmann, E., Hg. Integrierte Industrielle Sach- und Dienstleistungen. Berlin, Heidelberg: Springer, S. 37-60. ISBN 978-3-642-25269-3

Die Methodik beinhaltet unter anderem ein generisches Vorgehensmodell für den HLB-Entwicklungsprozess sowie einzelne Methoden zur Ergebung von Anforderungen und für die rechnerintegrierte Planung und Absicherung von PSS Projekten.

Da die Entwicklung von PSS in vielen Fällen stark mit dem Geschäftsmodell des Unternehmens verknüpft ist, bietet es sich an, die gängigen Methoden zur Entwicklung von Geschäftsmodellen auch für PSS anzuwenden. Eine der am weitesten verbreiteten Vorgehensweisen in diesem Kontext ist die Erstellung einer "Business Model Canvas".*

Osterwalder, A. und Pigneur, Y. (2011): Business Model Generation: Ein Handbuch für Visionäre, Spielveränderer und HerausfordererCampus Verlag, ISBN 359339474X

Hier wird das Geschäftsmodell in einzelne Teilbereiche differenziert (z. B. angebotener Wert für den Kunden, Kostenstruktur, Zulieferbeziehung). Um die einzelnen Teilbereiche in einem Kontext darzustellen, werden alle Themen übersichtlich auf einem großen Blatt zusammengefasst. Entsprechende Vorlagen finden sich z. B. auf dem Existenzgründerportal des BMWi.*

Bundesministerium für Wirtschaft und Energie (2018): Business Model Canvas (online). Existenzgründungsportal des BMWi (abgerufen am: 19. November 2018).

Im Rahmen des EU-geförderten Projekts LeNSin (International Learning Network of networks on Sustainability) wurde existierendes Wissen durch Experten aus 36 internationalen Universitäten zum Thema PSS-Entwicklung mit speziellem Fokus auf Nachhaltigkeit/Ressourceneffizienz konsolidiert und auf einer zentralen Plattform in Form einer Webseite veröffentlicht. Hier finden sich zahlreiche Tools, Vorlesungen/Kurse sowie Fallstudien zur Entwicklung ressourceneffizienter PSS.*

LeNSin (2018): Learning Network on Sustainability international (abgerufen am: 19. November 2018).

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de