- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

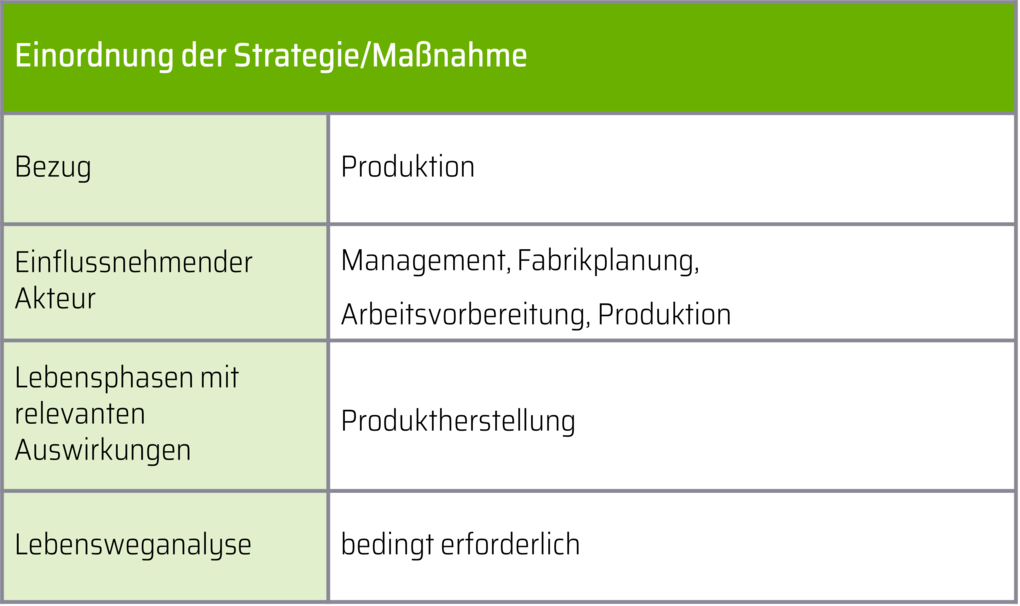

Ziel und FunktionOptimierungen am bestehenden Prozess können zu signifikanten Ressourceneinsparungen bei minimalen Kosten führen. Die Zahl möglicher Stellhebel zu diesem Zweck ist groß. An dieser Stelle sollen zwei wesentliche Maßnahmen der Prozessoptimierung beispielhaft herausgegriffen werden (Wahl der Prozessparameter und Retrofit). Da Prozessoptimierung als übergeordnetes Thema verstanden werden kann, finden sich auch in anderen prozessabhängigen Strategien und Maßnahmen einige vertiefte Exkurse zu weiterem Optimierungspotenzial. Entsprechende Verweise sind an den passenden Stellen hinterlegt.

Optimierungen des Prozesses zielen darauf ab, den Ressourcenaufwand (Material und Energie) von Fertigungsprozessen zu verringern, ohne dabei den Prozess-Output oder die Produktqualität herunterzusetzen bzw. hier sogar Verbesserungen zu erreichen.

Prozessoptimierungen können prinzipiell in jedem produzierenden Betrieb durchgeführt werden. Wesentliche Akteure in diesem Kontext sind Mitarbeiter aus der Fabrik- und Produktionsplanung sowie der operativen Produktion. Die Produktionsmitarbeiter identifizieren Engpässe und Verluste in der Fertigung, erarbeiten Lösungen und setzen Verbesserungen um. Das Management entscheidet über die Freigabe des Budgets zur Umsetzung der Maßnahmen.

Effizienzsteigerungen des Prozesses sind so lange möglich, bis die technisch-physikalischen Grenzen der zugrundeliegenden Fertigungstechnologie erreicht sind. Im Laufe der Zeit können allerdings auch neue Technologien Marktreife erlangen, die zusätzliche Verbesserungen erlauben (z. B. durch Retrofit).

Mögliche Wege der Umsetzung sind:

Produktionsprozesse stellen komplizierte Abläufe dar, die anhand zahlreicher Parameter konfiguriert werden (z. B. Vorschub, Prozesstemperatur). Diese wirken sich direkt auf die traditionellen Erfolgskriterien einer Produktion im Hinblick auf Bearbeitungsqualität, Durchlaufzeit und Kosten aus. Eine Optimierung der Ressourceneffizienz geht direkt mit diesen Zielen einher.

Durch Erhöhung der Bearbeitungsqualität können Ausschüsse und damit verbundene Aufwände der Nachproduktion bzw. Nacharbeit vermieden werden. Eine Maßnahme, um dieses Ziel zu erreichen, stellt bspw. eine Verbesserung der Prozessüberwachung dar. Durch den Einsatz von Messsystemen ist es hier möglich, qualitätsbestimmende Parameter, wie z. B. den Werkzeugverschleiß, nachzuverfolgen. Außerdem ist die Qualität des zu fertigenden Bauteils schon in der Bearbeitung überprüfbar. In entsprechenden Leitständen können auf Basis dieser Informationen Störungen an Maschinen und Beeinträchtigungen der Produktqualität in Echtzeit aufgezeigt werden. Hierdurch ist ein schneller Eingriff in den Produktionsablauf möglich, um den Ausschuss zu verringern. Auf dieser Grundlage können die Maschinen ihr Bearbeitungsprogramm auch selbstständig anpassen, wodurch Abweichungen automatisch korrigierbar sind*

Itasse, S. (2018): Messsystem für geregelte Blechumformung entwickelt (online). Vogel Communications Group, 4. Oktober 2018, (abgerufen am: 23. November 2018).

. Zusammen mit entsprechenden Modellen ist anhand dieser Daten ebenso eine Vorhersage von Störungen des Produktionsablaufs, z. B. durch Ausfall einer Maschine, möglich (prädiktive Instandhaltung). Zusätzlich zur integrierten Messung des Bauteilzustandes stellen Simulationen des Bearbeitungsvorganges ein wichtiges Instrument dar, mit dem Fehler frühzeitig erkannt und behoben werden können. Beispiele hierfür sind Kollisionsprüfungen mit CAM-Software oder Druckgusssimulationen.

Eine Verringerung der Durchlaufzeit wirkt sich vor allem positiv auf den Energieverbrauch der Produktion aus. Öfen oder passive Aggregate von Werkzeugmaschinen, wie z. B. Kühlschmiermittelpumpen, verbrauchen auch Energie, wenn gerade keine Bearbeitung stattfindet (selbst im Stand-by-Betrieb). Die Durchlaufzeit ist damit ein wichtiger Stellhebel, um diese Aufwände zu verringern. Eine Maßnahme zu diesem Zweck kann die Erhöhung der Prozessgeschwindigkeit sein. Beispielsweise ist es möglich, den Energieverbrauch bei der Fräs- und Bohrbearbeitung durch Erhöhung der Schnitttiefe, Schnitt- und Vorschubgeschwindigkeit zu senken, wenn dadurch die Bearbeitungszeit insgesamt verringert wird. Hierbei muss natürlich ein Optimum in Verbindung mit verstärktem Werkzeugverschleiß und der Oberflächenqualität des zu bearbeitenden Werkstücks gefunden werden*

Diaz, N.; Redelsheimer, E. und Dornfeld, D. (2011): Energy consumption characterization and reduction strategies for milling machine tool use. In: Glocalized solutions for sustainability in manufacturing: Springer, S. 263 – 267.

. Eine weitere Maßnahme stellt die Verkürzung von Prozessketten durch Reduktion der Prozessstufen dar. Beispielsweise kann durch die Integration verschiedener Bearbeitungsverfahren wie Drehen, Fräsen, Verzahnen, Schleifen in einer Maschine zur Fertigbearbeitung des Werkstuckes viel Zeit eingespart werden. Hierdurch entfallen unter anderem auch innerbetriebliche Transportzeiten, da mehrere Prozessschritte an einem Ort stattfinden.

Die optimale Wahl von Prozessparametern hat auch einen großen Einfluss auf die Kosten der Bearbeitung. Diese können vor allem durch die Verringerung des Materialaufwandes gesenkt werden. Einsparungen von Rohstoffen ergeben sich unter anderem durch Vermeidung von Verschnitt und Ausschuss (siehe Strategie Vermindern von geplantem Ausschuss und Nacharbeit). Zusätzlich bietet eine Reduktion von Hilfs- und Betriebsstoffen ein großes Potenzial, Materialkosten einzusparen. Die Optimierung der Dosierung von Stoffen ist ein möglicher Weg, Verschwendungen in diesem Zusammenhang vorzubeugen. Beispielsweise kann eine Verringerung der Einsatzmenge von Klebstoffen und Leimen durch mengengenaues Auftragen des Klebers (Verkleben von Papier und Holz) erreicht werden. Bei Beschichtungsvorgängen ist die Vermeidung zu hoher Schichtdicken oder von Overspray wichtig. Mitunter ist auch eine komplette Einsparung von Betriebsstoffen möglich. Durch Trockenbearbeitung und Minimalmengenschmierung kann z. B. der Einsatz von Kühlschmiermitteln signifikant verringert werden. Diese Einsparungen wirken sich erheblich aus, da der Anteil der Kosten für Kühlschmiermittel zwischen 7,5 % und 17 % der Fertigungskosten betragen kann*

Götz, W. (1998): Nur in Teilbereichen ist ein Verzicht auf Kühlschmierstoffe möglich (online). Minimalmengenschmierung und Trockenbearbeitung ermöglichen abfallarmes Zerspanen. Industrieanzeiger, 21. Februar 1998, (abgerufen am: 4. Februar 2019).

.

Diese Einsparungen müssen jedoch ggf. noch gegen eine verringerte Standzeit von Werkzeugen aufgrund von höherem Verschleiß gegengerechnet werden. Letztlich ist auch eine Einsparung von Roh-, Hilfs und Betriebsstoffen durch Prozessoptimierungen in Form von Kaskadierungen (siehe Strategie Kaskadennutzung von Hilfs- und Betriebsstoffen) und Kreislaufführung (siehe Strategie Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen) möglich.

Weitere Kosteneinsparungen ergeben sich durch eine Verringerung des Energiebverbrauchs (siehe Strategie Vermindern des Energieverbrauchs) im Prozess. Wesentliche Stellhebel sind hier ein effizienter Umgang mit Wärme und Druckluft. Um die notwendige Energie für Wärme zu reduzieren, sollten die Prozesstemperaturen (z. B. für umformtechnische Bearbeitung) auf ein Minimum gesenkt werden. Darüber hinaus kann eine zusätzliche bzw. nachträgliche Isolierung von Rohren, Heizelementen und wärmeführenden Anlagenbereichen zur Minderung der Abstrahlverluste führen. Der Einsatz von Rekuperatoren ist ein zusätzliches Instrument zur Weiternutzung der in der Abwärme enthaltenen Energie. Hier bietet sich auch die Nutzung von Abwärme in anderen Prozessschritten an, z. B. zum Vorwärmen von Gütern, die wärmebehandelt werden.

Für die Einsparung von Energie zur Drucklufterzeugung sollten falsche Dimensionierung und hohe Leerlaufzeiten von Kompressoren vermieden werden. Außerdem sind eine regelmäßige Wartung des Druckluftnetzes und eine Kontrolle hinsichtlich Leckagen und falsch eingestellter Druckniveaus notwendig.

Während die Suche nach optimalen Prozessparametern, wie in den letzten Abschnitten beschrieben, zu einer Verbesserung der Ressourceneffizienz beitragen kann, ist es auch möglich, durch falsche Einstellungen gegenteilige Effekte zu erreichen (z. B. durch Bruch von Werkzeugen bei zu hoher Schnittgeschwindigkeit). Aus diesem Grund kann es auch sinnvoll sein, die Einstellung der Parameter im Vorlfeld einzuschränken, um kritische Betriebszustände der Anlagen zu vermeiden.

Praxis-Beispiel: Echtzeitregelung von Werkzeugmaschinen

Die Firma ulrich GmbH & Co. KG entwickelt und fertigt Implantate im Bereich der Medizintechnik. Mittels Fräsbearbeitung werden dabei Titan und verschiedene Stähle verarbeitet. Dabei sind die auftretenden Kräfte, denen der Fräser ausgesetzt ist, unterschiedlich. Bei zu hohen Kräften steigt der Verschleiß, bei zu niedrigen Kräften erhöht sich die Bearbeitungszeit unnötig. Für eine Anpassung der Kräfteverteilung kann der Vorschub variiert werden. Hierbei ist es jedoch bisher nicht möglich, den Verschleiß des Fräsers mit einzuberechnen. Bei größerer Abnutzung werden auch höhere Kräfte für den Fräsvorgang benötigt. Hierdurch kann es zum Bruch des Werkzeugs kommen. Da die in den Fräswerkzeugen verbauten Hartmetalle sehr teuer sind, wurde ein Projekt gestartet, um den Verschleiß zu verringern. Zusammen mit dem Schülerforschungszentrum Südwürttemberg erfolgte zu diesem Zweck die Entwicklung einer Maschinenregelung im Rahmen eines "Jugend-Forscht"-Projektes. Das anhand von Simulationen und Messreihen ermittelte Verschleißverhalten gibt Aufschluss hinsichtlich der jeweils optimalen Vorschubgeschwindigkeit. Durch eine Übertragung an die Maschinenregelung wird mittels Abgleich mit gemessenen Ist-Werten sichergestellt, dass die maximale Belastung des Werkzeugs niemals überschritten wird*

Schmidt, M.; Spieth, H.; Bauer, J. und Haubach, C. (2017): Reduzierung des Hartmetallverbrauchs durch Echtzeitregelung. In: Schmidt, M., Spieth, H., Bauer, J. und Haubach, C., Hg. 100 Betriebe für Ressourceneffizienz – Band 1. Berlin, Heidelberg: Springer Berlin Heidelberg, S. 250 – 253. ISBN 978-3-662-53366-6.

.

Teure Investitionsgüter, wie z. B. Werkzeugmaschinen, werden in vielen Betrieben über lange Zeiträume eingesetzt. Dabei unterliegen die Maschinen nicht nur physischem Verschleiß, sondern auch technologischer Überalterung. Aus diesem Grund werden Maschinen und Anlagen oftmals bereits ausgemustert, obwohl das Ende ihrer technischen Lebensdauer noch nicht erreicht ist. Dies liegt z. B. an Qualitätseinbußen durch mangelnde Präzision, langen Durchlaufzeiten aufgrund fehlender Automatisierungen oder hohen Betriebskosten durch schlechte Wirkungsgrade.

Durch ein Retrofitting des Prozesses wird es möglich, bestehende Anlagen auf den neuesten technischen Stand zu bringen, ohne diese komplett auszutauschen. Dies macht insbesondere Sinn, wenn sich die Mechanik der Maschinen (Motoren, Mechanismen etc.) noch in einem guten Zustand befindet. Durch Zusatzaggregate kann es hier möglich sein, die Performance von Maschinen "minimalinvasiv" zu verbessern. Beispiele aus dem Bereich Werkzeugmaschinen sind Bauteile zur Erhöhung der Spindelgeschwindigkeit (Spindle Speed Increasers) oder der Rückgewinnung von Energie (Kinetic Energy Recovery System)*

Uhlmann, E.; Thom, S. und Ehricke, M. (2017): Application of Spindle Speed Increaser as Sustainable Solution to Upgrade Machine Tools. In: Procedia Manufacturing, 8, 680 – 685. ISSN 2351-9789. doi:10.1016/j.promfg.2017.02.08.

. Durch Upgrades der Sensorik und Steuerung einer Maschine kann es auch möglich sein, bestehende Anlagen zu vernetzen und Anwendungsfälle von Industrie 4.0 zu ermöglichen*

Michel, S. und Käfer, S. (2017): Mit Retrofit zu Industrie 4.0 (online). Vogel Communications Group GmbH & Co. KG, 17. November 2017, (abgerufen am: 8. Februar 2019).

. Beispiele hierfür sind die Einbindung in Energiemanagementsysteme, prädiktive Instandhaltung sowie eine selbststeuernde Produktion.

Neben der reinen Modernisierung der Anlage bietet sich zusätzlich eine Wiederaufarbeitung an (Remanufacturing). Hierfür wird die Maschine in ihre Einzelteile zerlegt und gesäubert. Außerdem werden verschlissene Teile und Schäden repariert, so dass die Maschine wieder denselben Ausgangszustand wie nach dem Kauf aufweist.

Praxis-Beispiel: Genauigkeitssteigerung einer Werkzeugmaschine

Aufgrund des technologischen Fortschritts der letzten Jahre im Bereich der Werkzeugmaschinen können alte Maschinen zumeist nicht die Präzision neuer Maschinen erreichen. Eine Erhöhung der Präzision trägt in diesem Zusammenhang direkt zur Produktqualität bei und verringert qualitätsbedingte Ausschüsse. In einem Forschungsprojekt des Instituts für Werkzeugmaschinen und Fabrikbetrieb der TU Berlin wurde untersucht, wie die Lebensdauer von Werkzeugmaschinen durch nachträgliche Erhöhung der Genauigkeit verlängerbar ist. Zu diesem Zweck wurde ein aktives Zusatzmodul entwickelt, welches ohne den Austausch wesentlicher Module als "Add-on" auf einer alten Maschine montierbar ist. Das hierfür entwickelte "adaptronische" Modul gleicht Ungenauigkeiten der Bearbeitung aktiv durch entsprechende Sensorik und Aktuatorik aus. Tests auf einer Fräsmaschine haben dabei ergeben, dass die Positionierungsfehler der Spindel im Vergleich zu einer neuen Fräsmaschine durch das entwickelte Zusatzmodul sogar geringer ausfallen können*

Kianinejad, K.; Thom, S.; Kushwaha, S. und Uhlmann, E. (2016): Add-on Error Compensation Unit as Sustainable Solution for Outdated Milling Machines. In: Procedia CIRP, 40, 174 – 178. ISSN 2212-8271. doi:10.1016/j.procir.2016.01.094.

.

Seit den Anfängen des Lean Managements in den 1980er/1990er Jahren steht die Optimierung von Produktionsprozessen dauerhaft im Fokus von Rationalisierungsbemühungen produzierender Unternehmen*

Womack, J. P.; Jones, D. T. und Roos, D. (2006): The machine that changed the world - How Japan's secret weapon in the global auto wars will revolutionize Western industry. (Nachdr.), HarperPerennial, New York, NY, ISBN 0-06-097417-6

. Im Rahmen des japanischen "Kaizen"-Ansatzes, der kontinuierlichen Verbesserung von Produktionssystemen, werden dabei vor allem verschiedene Arten der "Verschwendung" (Muda) in einem Produktionsprozess thematisiert*

Bertagnolli, F. (2018): Lean Management - Einführung und Vertiefung in die japanische Management-Philosophie, Springer Gabler, Wiesbaden, ISBN 978-3-658-13123-4, S. 26.

. Wesentliches Paradigma ist hierbei die Senkung von Beständen, da diese ein Zeichen für ein zu hohes Sicherheitsdenken oder verdeckte Probleme des Unternehmens darstellen, wie z. B. die Liefertreue von Zulieferern*

Bertagnolli, F. (2018): Lean Management - Einführung und Vertiefung in die japanische Management-Philosophie, Springer Gabler, Wiesbaden, ISBN 978-3-658-13123-4, S. 30f.

. Durch Überproduktion werden zusätzlich Bestände aufgebaut, die in nachfolgenden Fertigungsschritten oder im Vertrieb nicht benötigt werden (siehe Strategie Vermeidung von Lagerungsverlusten). Über die Minimierung von Beständen hinaus sollte auch der Transport von Gütern (z. B. durch weite Wege zwischen Maschinen, die in aufeinanderfolgenden Prozessschritten benutzt werden) und die Bewegung der Werker (z. B. durch verteilt gelagerte Werkzeuge) auf ein Mindestmaß reduziert werden (siehe Strategie Ressourceneffiziente Logistik). Weiterhin gilt es unnötige Wartezeiten zu verringern, da hierdurch auch die Durchlaufzeit des gesamten Prozesses und damit auch z. B. der Energieverbrauch steigen. Durch Vermeidung von Ausschüssen soll außerdem der wertschöpfende Anteil der Produktion bei gleichem Materialeinsatzu erhöht werden (siehe Strategien Vermeidung von geplantem Ausschuss und Vermeidung von geplantem Verlust).Letztlich ist auch eine optimierte Auswahl von Fertigungsprozessen und eine angemessene Simensionierung von Produktionsanlagen wichtig (siehe Strategie Planung ressourceneffizienter Fertigungsprozesse)*

verlag moderne industrie GmbH (2018): Die 7 Verschwen-dungsarten und was Sie dagegen tun können (online), (abgerufen am: 21.03.2019).

. Der begriff des Lean Managements geht über die hier fokussierten Arten der Verschwendung hinaus. Für weitergehende Informationen sei an dieser Stelle die Kurzanalyse des VDI ZRE Ressourceneffizienz in der Wertschöpfungskette empfohlen*

Lange, U. und Surdyk, K. (2018): Ressourceneffizienz in der Wertschöpfungskette. VDI Zentrum Ressourceneffizienz GmbH Nr. 23, (abgerufen am: 16.05.2019), S. 31 ff.

Praxis-Beispiel: Das Produktionssystem der ZF Friedrichshafen AG

Die ZF Friedrichshafen AG ist ein weltweit operierender Automobilzulieferer mit Fokus auf Antriebs- und Fahrwerktechnik. Lean Management ist dabei seit vielen Jahren ein großes Thema für das Unternehmen. So wurde hier bereits 2002 ein Konzept für ein eigenes Produktionssystem entwickelt und umgesetzt, welches auf den Prinzipien des Toyota Produktionssystems basiert*

Konradin Mediengruppe (2002): ZF Friedrichshafen (online) - Neues Produktionssystem auf gutem Weg. Konradin Medien-gruppe, 5. August 2002, (abgerufen am: 16.05.2019).

. Das System fußt auf sechs wesentlichen Gestaltungsfeldern: Just in Time, Null Fehler, Innovation & Kontinuierlicher Verbesserungsprozess (KVP), Mitarbeiter- und Teamorientierung, Prozessorientierung im Kunden-Lieferanten-Verhältnis sowie Standardisierung und Flexibilität. Zu jedem dieser Gestaltungsprinzipien wurden spezifische Werkzeuge zugeordnet. So wird z. B. das Prinzip Just in Time durch Kanban, Line Balancing, Milk Run, Nivellieren & Glätten, Rüstoptimierung sowie Zykluszeitermittlung erreicht. Jedes Jahr findet dann im Rahmen einer „Lean Evaluation“ eine Überprüfung der erreichten Verbesserungen in den sechs Gestaltungsfeldern anhand definierter Kriterienkataloge statt. Ein Beispiel für bisher in diesem Kontext erreichte Verbesserungen sind die Einführung einer Fluss-Fertigung im Werkzeugbau, welches zu einer Verringerung von Durchlaufzeiten um 30% und zur Ehrhöhung des Lieferservicegrades um 39% beitrug*

Weland, A. (2016): Das Produktionssystem der ZF Friedrichshafen AG. Hochschule Neu Ulm, (abgerufen am: 16.05.2019).

.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de