- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

Ziel und FunktionDie Etablierung von Kreisläufen in der Fertigung zielt darauf ab, die Wiederverwendung bzw. Wiederverwertung von Stoffen zu fördern, die zur Herstellung eines Produktes benötigt werden. Hierfür kommen insbesondere Betriebsstoffe infrage, die sich nach einer Aufbereitung wieder in ihren Ursprungszustand zurückführen lassen und daher für denselben Zweck einsetzbar sind (z. B. Lösemittel bei der Lackherstellung). Darüber hinaus können aber auch Materialverluste und Ausschüsse der im Prozess verarbeiteten Roh- und Hilfsstoffe erneut als Input für die Produktion verwendet werden. Hierfür ist in den meisten Fällen ebenfalls eine entsprechende Aufbereitung notwendig (z. B. Recycling von Stanzgittern und Spänen für die Herstellung neuer Stahlbleche).

Durch die erneute Nutzbarmachung von in der Fertigung verarbeiteten Stoffen sind wiederholte Ressourcenaufwände für die Rohstoffextraktion und initiale Herstellung des Produktionsinputs vermeidbar. Zusätzlich erfolgt eine Reduktion von Abfällen, welche ohne entsprechende Aufbereitung lediglich thermisch verwertet werden könnten.

Eine Wiederverwertung von Stoffen in der Fertigung ist prinzipiell für jeden Produktionsprozess möglich, in dem große Mengen Verlust oder Ausschuss anfallen bzw. an dessen Ende verunreinigte Stoffe und Stoffgemische als Abfall entstehen. Die Sinnhaftigkeit der Kreislaufführung ergibt sich insbesondere durch die Wirtschaftlichkeit. Entscheidend ist hier, dass der Aufwand, der betrieben werden muss, um einen Stoff im Kreislauf zu führen, den Neupreis der Anschaffung/Herstellung nicht übersteigt bzw. signifikant darunter liegt*

Guide Jr, V Daniel R und van Wassenhove, L.N. (2009): The evolution of closed-loop supply chain research. In: Operations research, 57(1), S. 11 f.

. Hierbei sind verschiedene Faktoren wichtig, welche die Wirtschaftlichkeit eines Aufbereitungsvorgangs kennzeichnen (z. B. Dauer der Aufbereitung oder notwendiges Equipment). Ob eine Investition in entsprechende Aufarbeitungsprozesse sinnvoll ist, kann z. B. mit dem vom VDI Zentrum Ressourceneffizienz angebotenen Investitionsrechner nachgeprüft werden*

VDI ZRE (2018): Arbeitsmittel für mehr Ressourceneffizienz (online). VDI Zentrum Ressourceneffizienz GmbH, (abgerufen am: 16. November 2018).

.

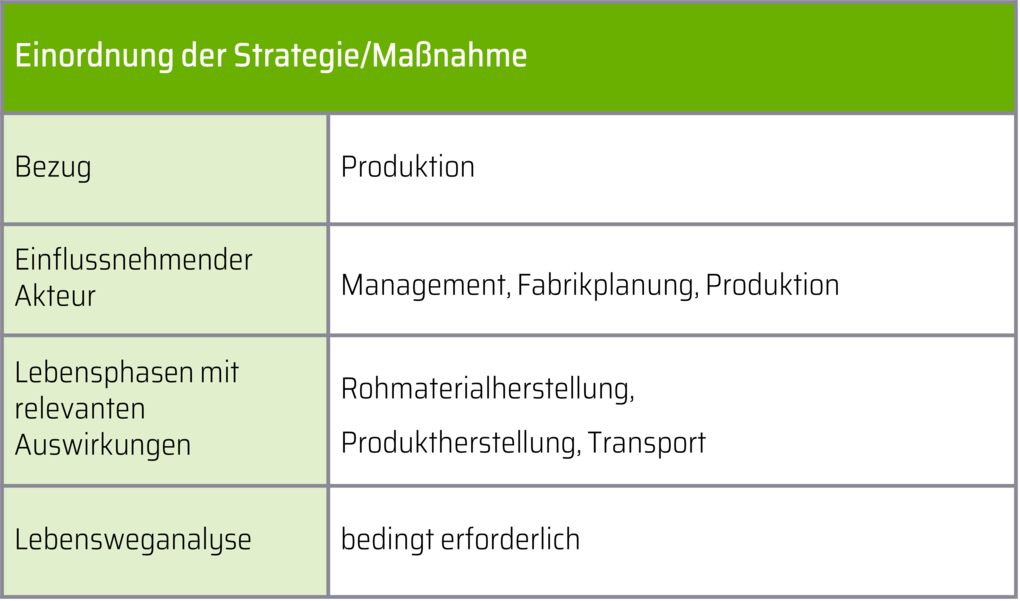

Die Entscheidung für die Etablierung von Stoffkreisläufen und die Frage, ob entsprechende Prozesse der Aufarbeitung betriebsintern erfolgen oder ausgelagert werden, können als Aufgabe mit strategischer Tragweite verstanden werden. In diesem Fall muss das Management Hand in Hand mit der Fabrikplanung und operativen Produktion arbeiten.

Grenzen der Kreislaufführung aus Sicht der Ressourceneffizienz liegen vor allem in den Verlusten bei der Sammlung und stofflichen Aufbereitung von Roh-, Hilfs- und Betriebsstoffen. Hierdurch ist eine komplette Wiedergewinnung der Wertströme in den meisten Fällen nicht möglich. Selbst in sehr gut beherrschten Recycling-Verfahren, wie z. B. im Fall von Verpackungen aus Weißblech, geht ca. ein Zehntel des Materials verloren*

RecyclingPortal (2016): ThyssenKrupp: Der Materialkreislauf für Verpackungsstahl funktioniert (online). MSV Mediaservice & Verlag GmbH, 11. Mai 2016, (abgerufen am: 4. Dezember 2018).

. Darüber hinaus wird durch die Aufarbeitung selbst Energie- und Materialaufwand verursacht (z. B. durch das Einschmelzen von Metallen oder die notwendige Logistik). Komplett geschlossene Stoffkreisläufe sind daher praktisch schwer umzusetzen und nur zu erreichen, wenn innerhalb der Produktion kein Verlust des verwendeten Stoffes auftritt, wie im Fall von Kühlwasserkreisläufen. Aus diesem Grund sind komplementäre prozessintegrierte Maßnahmen, wie die Verringerung des Verschnitts bei der Stanzbearbeitung, notwendig, um eine Reduktion des Aufkommens an verwendeten Betriebsmitteln und produziertem Abfall zu erreichen.

Mögliche Wege der Umsetzung sind:

Innerhalb von Produktionsprozessen fallen in vielen Fällen Stoffgemische als Nebenprodukte an (z. B. verunreinigte Lösungsmittel bei der Lackherstellung). Die Entsorgung dieser teilweise umwelt- und/oder gesundheitsschädlichen Substanzen als Sondermüll ist aufwändig und teuer. Kreislaufführung kann hier dabei helfen, Abfälle zu vermeiden und zusätzlich Kosten für die Neubeschaffung der Produktionsinputs zu verringern. Die hierfür notwendigen Aufbereitungsprozesse dienen dazu, Stoffe so weit möglich voneinander zu trennen und aufzureinigen, wie z. B. bei der Rückgewinnung von Metallen aus Galvanikschlämmen*

Rethmeier, J. (1997): Mikrobielles Verfahren zur Rückgewinnung von Metallen aus Galvanikschlämmen (online). Universität Oldenburg, (abgerufen am: 5. Dezember 2018).

.

Praxis-Beispiel: Recycling von Phenol zur Herstellung von Polycarbonaten

Das Unternehmen Lanxess produziert in Mannheim Chemikalien, die als Ausgangsstoff zur Herstellung von Polycarbonaten nutzbar sind. Als einer der Inputs in den Prozess wird hier Phenol verwendet, welcher verfahrensbedingt in Überschuss eingesetzt wird. Demnach reagiert nur ein Teil der zugegebenen Phenolmenge zu dem gewünschten Produkt. Der nichtumgesetzte Phenolanteil liegt am Reaktorausgang noch unverbraucht im Reaktionsgemisch vor und könnte prinzipiell zurückgewonnen werden. Bisher war dies jedoch schwierig, da in den Prozessabwässern auch andere Stoffe, wie z. B. weitere Alkohole, enthalten sind. Daher mussten die Abwässer aufgrund der Toxizität von Phenol als Sondermüll entsorgt werden.

Die Herausforderung am Standort Mannheim bestand darin, ein Verfahren zu entwickeln, um den Phenolstoffkreislauf zu schließen, ohne dabei die gegebenen Anlagen grundlegend verändern zu müssen. In dem entwickelten Verfahren, basierend auf einem Destillationsprozess, können jährlich 150 Tonnen Phenol eingespart werden. Außerdem konnten kontaminierte Abfälle im Umfang von 150 Tonnen vermieden werden, wodurch eine Einsparung von Entsorgungskosten im Umfang von bis zu 30.000 Euro möglich ist*

Schmidt, M.; Spieth, H.; Bauer, J. und Haubach, C. (2017): Phenolrückgewinnung aus Abwasser. In: Schmidt, M., Spieth, H., Bauer, J. und Haubach, C., Hg. 100 Betriebe für Ressourceneffizienz – Band 1. Berlin, Heidelberg: Springer-Verlag, S. 102-105. ISBN 978-3-662-53366-6.

.

Ausschüsse entstehen in der Produktion aufgrund von Qualitätsabweichungen zwischen dem Output der Prozesse und den Anforderungen an das Ergebnis seitens der Konstruktion (z. B. Abweichungen von erlaubten Toleranzen). Als Verlust wird der Anteil des Rohmaterials bezeichnet, der technisch bedingt durch Formänderung anfällt und nicht in das finale Produkt eingeht (z. B. Verschnitt bei Trennvorgängen)*

VDI 4800 Blatt 1:2016-02: Verein Deutscher Ingenieure e.V., Ressourceneffizienz - Methodische Grundlagen, Prinzipien und Strategien. Beuth Verlag GmbH, Berlin.

. Beide Arten von Stoffströmen innerhalb des Produktionsprozesses sind unerwünscht, jedoch nur zu einem gewissen Grad vermeidbar. Kreislaufführung kann daher dabei helfen, diese nicht produktiv nutzbaren Materialien wieder in den Prozess zurückzuführen. Da die hier auftretenden Stoffe zumeist sortenrein vorliegen, ist die Aufbereitung im Vergleich zur Behandlung von Stoffgemischen einfacher. Außerdem haben die hier gesammelten Materialreste in vielen Fällen bereits vor der Aufbereitung einen ökonomischen Wert (z. B. Altmetallpreis bei Stahlschrott). In diesem Fall müssen die durch eine Kreislaufführung verringerten Materialkosten der Produktion dem Verkaufswert des Abfallstroms gegengerechnet werden.

Praxis-Beispiel: Recycling von Weichschaum-Abfällen

Ca. 200.000 Tonnen Polyurethan-Blockweichschaumstoffe werden in Deutschland jedes Jahr als Materialien für Matratzen, Polsterungen und technische Schäume hergestellt. Bei der Herstellung fallen allerdings ebenfalls bis zu 30.000 Tonnen Verschnitt an, wodurch auch ein hoher ökonomischer Anreiz besteht, zumindest Teile dieses Stoffstroms wieder für die Produktion nutzbar zu machen. Die H & S Anlagentechnik GmbH aus Sulingen hat zu diesem Zweck ein innovatives Recyclingverfahren entwickelt, bei dem der Ausgangsstoff Polyol (organische Verbindung) aus dem Blockweichschaumstoff-Verschnitt wiedergewonnen wird. Dazu werden aus Weichschaum-Flocken durch Zugabe von Dicarbonsäuren und Katalysatoren Recycling-Polyole gewonnen. Bis zu 25 % Recycling-Polyol kann einer neuen Produktion von Polyurethan-Blockweichschaumstoff zugeführt werden, ohne die technischen Eigenschaften zu verändern. Darüber hinaus ist auch ein erneutes Recycling bei gleichbleibender Qualität möglich.

Nach derzeitigen Prognosen könnten derzeit bis zu 10.000 Tonnen Polyole durch Recyclingstoffe ersetzt werden. Die Kosten pro Tonne Blockweichschaumstoff sind 35 – 40 % geringer*

Deutsche Bundesstiftung Umwelt (2016): Hochwertiges Recycling von PUR-Weichschaumstoffen (online). Deutsche Bundesstiftung Umwelt, (abgerufen am: 24. Juni 2022).

.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de