- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

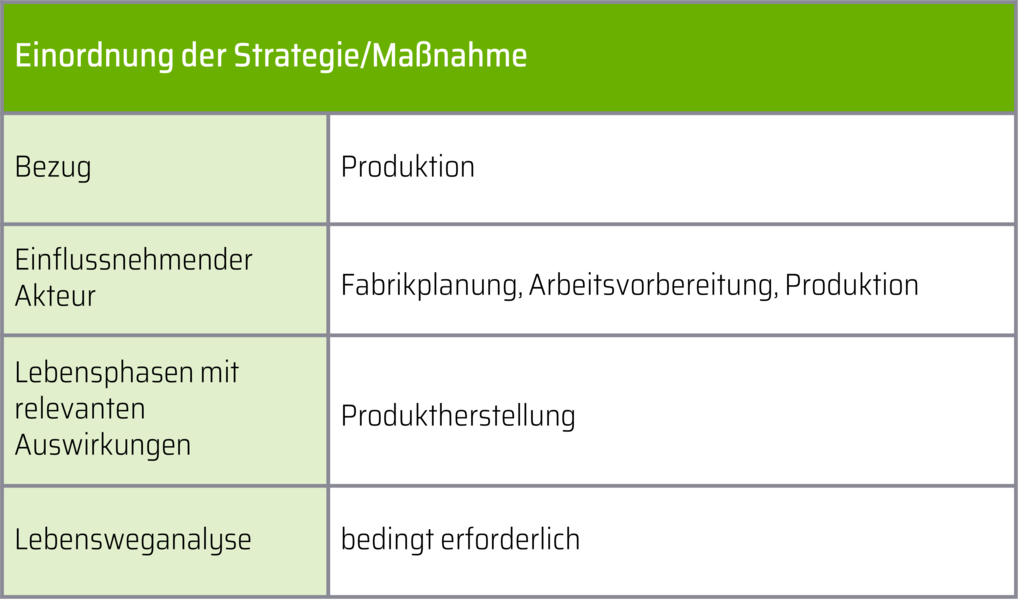

Ziel und FunktionDie Verringerung des Energieverbrauchs zielt darauf ab, den benötigten Input an Energieträgern bzw. Strom innerhalb der Produktion zu verringern, ohne dabei die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz sind extrem vielfältig und können daher an dieser Stelle nur überblicksweise behandelt werden. Die Gliederung der hier vorgestellten Maßnahmen orientiert sich dabei an den verschiedenen Systemebenen einer Produktion (nach Duflou et al. (2012)*

Duflou, J. R.; Sutherland, J. W.; Dornfeld, D.; Herrmann, C.; Jeswiet, J.; Kara, S.; Hauschild, M. und Kellens, K. (2012): Towards energy and resource efficient manufacturing: A processes and systems approach. In: CIRP Annals-Manufacturing Technology, 61(2), 587 – 609.

).

Durch Nutzung von Energie in der Produktion werden zum Teil erhebliche Mengen endlicher Ressourcen in Form von Energieträgern eingesetzt. Bis zu einem kompletten Umstieg auf erneuerbare Energien ergeben sich daher aus geopolitischer Sicht Risiken durch Abhängigkeiten von erdöl- und erdgasfördernden Nationen. Darüber hinaus trägt der Energieverbrauch von Produktionsprozessen in hohem Maße zu klimaschädlichen Treibhausgasemissionen bei.

Der Energieverbrauch ist prinzipiell in jeder Branche relevant, insbesondere jedoch für produzierende Unternehmen. Je nach Industriezweig ergeben sich höchst unterschiedliche Formen des Energieverbrauchs und Besonderheiten, auf die an dieser Stelle nicht eingegangen werden kann. Hierfür seien z. B. die vom VDI Zentrum Ressourceneffizienz angebotenen Ressourcenchecks für spezielle Produktionsprozesse empfohlen*

VDI ZRE (2018): Arbeitsmittel für mehr Ressourceneffizienz (online). VDI Zentrum Ressourceneffizienz GmbH, (abgerufen am: 16. November 2018).

.

Zu einer Minderung des Energieverbrauches können insbesondere Akteure aus der Fabrik- und Produktionsplanung sowie der Fertigungsüberwachung- und Steuerung beitragen.

Die Minimierung des Energieverbrauchs unterliegt physikalischen Grenzen (z. B. Wirkungsgrad). Für viele Maschinen und Produktionsprozesse sind diese aufgrund gesetzlicher Anforderungen und vieler Verbesserungen der letzten Jahre bereits weitestgehend ausgereizt. Außerdem müssen bei einer Senkung des Energieverbrauchs auch Wechselwirkungen mit anderen Zielen einer ressourceneffizienten Produktion einbezogen werden (z. B. mit der Materialeffizienz). Letztlich ergeben sich mitunter auch ökonomische Hemmnisse, z. B. wenn der Return on Investment von Energiesparmaßnahmen aufgrund sinkender Energiepreise zu gering ausfällt oder die Amortisationszeiten zu hoch sind.

Mögliche Wege der Umsetzung sind:

Auf Maschinenebene kann der Energieverbrauch insbesondere durch die Auswahl effizienter Maschinen und optimierter Steuerung im Betrieb adressiert werden.*

Duflou, J. R.; Sutherland, J. W.; Dornfeld, D.; Herrmann, C.; Jeswiet, J.; Kara, S.; Hauschild, M. und Kellens, K. (2012): Towards energy and resource efficient manufacturing: A processes and systems approach. In: CIRP Annals-Manufacturing Technology, 61(2), S. 592 f.

Verbrauchsarme Maschinen sind durch verbrauchsarme Komponenten (z. B. energieeffiziente Linearmotoren) und systemische Innovationen (z. B. bedarfsgerechte Kühlung einer Werkzeugmaschine) gekennzeichnet. Ein besonderes Potenzial ergibt sich hier zusätzlich durch die Rückgewinnung von Energie im Maschinenbetrieb. So existieren bereits Beispiele, in denen die Abwärme einer Maschine in Strom umgewandelt und damit wieder für den Betrieb nutzbar gemacht wurde (z. B. im Fall von Laserbearbeitung*

Recovery of Energy from a Laser Machining System. Erfinder: Wahl, E., Vincke, K., Himmelsbach, M. USA US2011/0024401.

).

Ein weiteres Potenzial liegt auch in der Organisation der Peripherie. So können z. B. Aggregate zur Drucklufterzeugung entweder dezentral in der Maschine verbaut oder zentral für alle Maschinen der Fertigungseinrichtung bereitgestellt werden. Da der Druck bei einer zentralen Bereitstellung generell über längere Wege aufrechterhalten werden muss und zusätzlich das Risiko von Leckagen wesentlich größer ist, empfehlen Studien eine lokale Drucklufterzeugung auf Maschinenebene*

Yuan, C. Y.; Zhang, T.; Rangarajan, A.; Dornfeld, D.; Ziemba, B. und Whitbeck, R. (2006): A decision-based analysis of compressed air usage patterns in automotive manufacturing. In: Journal of Manufacturing Systems, 25(4), S. 293 – 300.

.

Neben den bereitgestellten Features sollten bei der Maschinenauswahl insbesondere die Passgenauigkeit für den verfolgten Zweck und die Dimensionierung der Maschine für den Anwendungsfall beachtet werden. Eine Über- oder Unterdimensionierung der Maschine führt zu einer Nutzung jenseits des effizientesten Betriebspunktes, wodurch signifikante Mehrverbräuche zu erwarten sind*

Duflou, J. R.; Sutherland, J. W.; Dornfeld, D.; Herrmann, C.; Jeswiet, J.; Kara, S.; Hauschild, M. und Kellens, K. (2012): Towards energy and resource efficient manufacturing: A processes and systems approach. In: CIRP Annals-Manufacturing Technology, 61(2), S. 594.

.

Auch im Betrieb der Maschine lassen sich noch vielfältige Energieeinsparungen erzielen. Hierbei spielt insbesondere die Maschinensteuerung eine große Rolle. So können z. B. erhebliche Potenziale durch Vorsehung von Stand-by-Modi in Phasen des Leerlaufs einer Maschine gewonnen werden. Hierbei werden nicht benötigte Aggregate der Peripherie, wie z. B. die Kühlschmiermittelversorgung, zeitweise abgeschaltet. In einigen Fällen kann allerdings auch eine kontinuierliche und gleichmäßige Auslastung der Maschine ein sinnvollerer Hebel sein, um Energie zu sparen (z. B. bei temperaturintensiven Prozessen, welche Energie zum Aufheizen benötigen). Darüber hinaus wurde auch gezeigt, dass die Einstellung der Prozessparameter einen wesentlichen Einfluss auf den Energieverbrauch ausüben kann. Beispielsweise ist es möglich, den Energieverbrauch bei der Fräs- und Bohrbearbeitung durch Erhöhung der Schnitttiefe, Schnitt- und Vorschubgeschwindigkeit zu senken, wenn dadurch die Bearbeitungszeit insgesamt verringert wird. Hierbei muss natürlich ein Optimum in Verbindung mit verstärktem Werkzeugverschleiß und der Oberflächenqualität des zu bearbeitenden Werkstücks gefunden werden*

Diaz, N.; Redelsheimer, E. und Dornfeld, D. (2011): Energy consumption characterization and reduction strategies for milling machine tool use. In: Glocalized solutions for sustainability in manufacturing: Springer, S. 263 – 267.

. Andere Optionen der Verringerung des Energieverbrauchs sind beispielsweise lastgeführte Maschinensteuerungen sowie die Optimierung von Bewegungsabläufen der Maschinen.

Praxis-Beispiel: Gesenkschmiedehammer mit Linearantrieb

Die Firma RUD-SCHÖTTLER Umformtechnik & Systemlieferant GmbH fertigt unter anderem Lasthaken, Spezialbauteile und Armaturen für die chemische Industrie. Sie verwendet für die Umformung von Stahl und anderen metallischen Werkstoffen einen linearen Gesenkschmiedehammer anstatt des weit verbreiteten Hydraulikhammers. Mit dem Gesenkschmiedehammer ist es möglich, Bauteile präziser herzustellen, so dass ein geringerer Ausschuss produziert wird. Der Hammer fällt darüber hinaus nur so oft auf das Schmiedeteil, bis die gewünschte Form erreicht ist. Mit einem klassischen Hydraulikhammer ist eine derartig genaue Steuerung nicht möglich. Zudem ist für den Antrieb des elektrischen Gesenkschmiedehammers kein zusätzliches Öl notwendig. Durch flexible Geschwindigkeits- und Kraftsteuerung sind der Energiebedarf um bis zu 25 % und der Materialverbrauch um bis zu 10 % geringer als bei der Verwendung eines Hydraulikhammers*

Mette, M. (2015): Gesenkschmiedehammer mit Linearantrieb (online). RUD -SCHÖTTLER Umformtechnik & Systemlieferant GmbH, 25. August 2015, (abgerufen am: 24. Juni 2022).

.

Bei der Auswahl von Produktionsprozessen erfolgt zumeist eine integrierte Betrachtung verschiedener Maschinenverbünde hinsichtlich Qualität und Zeit der Bearbeitung sowie Energie- und Materialaufwand. Bei der Berücksichtigung des Energiebedarfs kann eine Berechnung des kumulierten Energieaufwandes und darauf aufbauend ein Vergleich verschiedener Alternativen sinnvoll sein*

VDI 4600:2012-01: Verein Deutscher Ingenieure e.V., Kumulierter Energieaufwand (KEA) – Begriffe, Berechnungsmethoden. Beuth Verlag GmbH, Berlin.

. Hierbei erfolgt eine Verrechnung aller im Prozess benötigten Energieformen (z. B. Strom, Wärme oder Druckluft) zu einem einzelnen Indikator. Alternativ wird auch eine Exergieanalyse als zielführend erachtet. Hierbei werden zusätzlich Verluste des tatsächlich nutzbaren Anteils der Energie (Exergie) bestimmt, die an verschiedenen Stellen des Prozesses auftreten *

Duflou, J. R.; Sutherland, J. W.; Dornfeld, D.; Herrmann, C.; Jeswiet, J.; Kara, S.; Hauschild, M. und Kellens, K. (2012): Towards energy and resource efficient manufacturing: A processes and systems approach. In: CIRP Annals-Manufacturing Technology, 61(2), S. 595.

.

Über eine rein bilanzielle Sicht auf den Prozess bietet es sich an zu überprüfen, inwiefern sich energetische Prozess-Inputs und -Outputs besser miteinander verknüpfen lassen. Hieraus lassen sich unter Umständen Nutzungskaskaden ableiten, die eine Weiternutzung von Energie ermöglichen, die in einem Prozess ungenutzt als Nebenprodukt anfällt. Ein Beispiel hierfür ist die Nutzung thermischer Abwärme eines Hochofens für die Wärmebehandlung von Stahlbauteilen in einem späteren Prozessschritt.

Praxis-Beispiel: Vergleich spanende Fertigung gegenüber Laserauftragsschweißen

Im Rahmen des Fraunhofer Leitprojekts E3 Produktion erfolgte ein Vergleich der Ressourceneffizienz von zwei Prozessketten zur Herstellung der Komponenten eines Spritzgusswerkzeuges. Im Gegensatz zur konventionellen Herstellung über eine Fräsbearbeitung "aus dem Vollen" besteht die Möglichkeit, Bauteile hohl zu gestalten und mit einem additiven Verfahren (Laser Metal Deposition [LMD]) herzustellen. Hierdurch verbessert sich die Materialausnutzung um fast 50 % und das Bauteil ist bis zu 300 Gramm leichter. Die hier angestrebten Kosteneinsparungen durch die Materialreduktion werden in diesem Fall allerdings durch den insgesamt teureren und energieintensiveren LMD-Prozess überkompensiert. Die Zeit für die Herstellung steigt um ca. 30 %, während der Energiebedarf sogar dreimal so hoch wie im Falle konventioneller Zerspanung ausfiel*

Buchert, T.; Ko, N.; Graf, R.; Vollmer, T.; Alkhayat, M.; Brandenburg, E.; Stark, R.; Klocke, F.; Leistner, P. und Schleifenbaum, J. H. (2019): Increasing resource efficiency with an engineering decision support system for comparison of product design variants. In: Journal of Cleaner Production, 210, 1051 – 1062. ISSN 0959-6526. doi:10.1016/j.jclepro.2018.11.104

. In diesem Fall ergibt sich für beide Herstellungsalternativen also ein Zielkonflikt zwischen Energie- und Materialeffizienz.

Eine Optimierung des Energieverbrauchs auf Ebene der Fabrik betrifft die Gesamtheit aller Produktionsanlagen in Verbindung mit der technischen Gebäudeausstattung und Logistik. Ein wesentlicher Fokus besteht hier auch in der Abstimmung manchmal widersprüchlicher Ziele zwischen Produktion und Energiemanagement (z. B. die zeitliche Bündelung von Produktionsaufträgen, um einen wichtigen Auftrag zu erfüllen gegenüber der Vermeidung von Lastspitzen).

Aus Sicht eines energieeffizienten Produktionsablaufes innerhalb der Fabrik spielt insbesondere die Produktionsplanung eine große Rolle. In der Planung wird entschieden, welche Maschinen wann genutzt werden, um das Produktionsprogramm umzusetzen. Zentrales Ziel ist hierbei eine zu allen Zeitpunkten ausgelastete Produktion mit entsprechendem Durchsatz bei gleichzeitiger Vermeidung von Engpässen bzw. Überproduktion. Aus Sicht des Energiebedarfs ergeben sich jedoch weitere Nebenziele. So sollte der Leerlauf von Maschinen verringert werden, um den passiven Stromverbrauch zu senken. Darüber hinaus sind Spitzen im Stromverbrauch zu vermeiden, da diese zumeist die Berechnung des Strompreises beeinflussen. Bei flexiblen Schichtsystemen kann außerdem noch eine flexible Anpassung der Produktion an den Strompreis eine Rolle spielen. Hieraus ergibt sich ein kompliziertes Optimierungsproblem, welches durch Simulation entsprechend aufgelöst werden kann*

Duflou, J. R.; Sutherland, J. W.; Dornfeld, D.; Herrmann, C.; Jeswiet, J.; Kara, S.; Hauschild, M. und Kellens, K. (2012): Towards energy and resource efficient manufacturing: A processes and systems approach. In: CIRP Annals-Manufacturing Technology, 61(2), S. 598 f.

.

Sobald die Produktion läuft, können Informationen zum Energiebedarf durch Echtzeitmessung gesammelt werden (z. B. durch Integration mit Informationen aus einem Manufacturing Execution Systems (MES)*

IT & Production Online (2018): Energiedaten im MES verknüpft (online). TeDo Verlag GmbH, 18. Januar 2018, (abgerufen am: 10. Dezember 2018).

). Auf dieser Basis lassen sich auch Störungen im Produktionsablauf leichter erkennen. Die Vision von Industrie 4.0 verspricht in diesem Kontext Produktionsanlagen, die Information nicht nur automatisch an Leitstände zu übermitteln, sondern auch autonom Anpassungen des Produktionsablaufs vorzunehmen, um Fehler auszugleichen oder zu beseitigen. Hierbei wird gleichfalls die technische Gebäudeausstattung einbezogen, die ebenso automatisiert Schwankungen der Produktionsbedingungen, wie z. B. Luftfeuchte und Temperatur, ausgleicht und dabei selbst nur wenig Energie verbraucht. Innerhalb der Logistik werden vollautomatisierte Warenhäuser angestrebt, in denen Transportwege und Lagerbewegungen so effizient wie möglich durch Robotik umsetzbar sind*

Duflou, J. R.; Sutherland, J. W.; Dornfeld, D.; Herrmann, C.; Jeswiet, J.; Kara, S.; Hauschild, M. und Kellens, K. (2012): Towards energy and resource efficient manufacturing: A processes and systems approach. In: CIRP Annals-Manufacturing Technology, 61(2), S. 598 f.

.

Praxis-Beispiel: Energieeffiziente Produktion einer Blechwarenfabrik

Die Blechwarenfabrik Limburg produziert chemisch-technische Verpackungen aus Metall. Im Rahmen der Planung und Umsetzung einer neuen Produktionshalle bot sich die Möglichkeit, Aspekte der Energie- und Materialeffizienz von Beginn an mit zu berücksichtigen. Die hier vorgesehenen Maßnahmen umfassen unter anderem drei Photovoltaikanlagen, welche über 1,1 MWp Leistung bereitstellen, ein innovatives Konzept zur Nutzung von Prozessabwärme für die Heizung und Kühlung verschiedener Gebäude- und Prozessbereiche sowie eine eigens entwickelte Portalstanze, mit der eine verbesserte Materialausnutzung erreichbar ist. Darüber hinaus wird hier ein neues Verfahren zur Oberflächenbeschichtung von Weißblech eingesetzt, wodurch die Nutzung energieintensiver Gasöfen entfällt. Der Einsatz eines Energiemanagementsystems lässt außerdem ein hohes Maß an Transparenz des Energieverbrauchs zu, wodurch eine kontinuierliche Verbesserung der Energienutzung ermöglicht wird. Für ihre Bemühungen ist die Blechwarenfabrik Limburg GmbH 2018 für besondere Energieeffizienzleistungen ausgezeichnet worden*

Blechwarenfabrik Limburg GmbH (2018): Bundeswirtschaftsministerin Zypries würdigt vier Unternehmen für ihre besonderen Energieeffizienzleistungen (online). Blechwarenfabrik Limburg GmbH, 20.Februar 2018, (abgerufen am: 24. Juni 2022).

.

Weitere Informationen dazu im Film "Industrie 4.0 am Beispiel – Ressourceneffizienz durch Digitalisierung"

Auch über die Grenzen einzelner Fabriken und Unternehmen hinaus bieten sich Potenziale, Energie einzusparen. In diesem Kontext stehen vor allem Nebenprodukte einer Produktion mit geringem ökonomischem Wert im Vordergrund, die bisher nicht oder kaum ausgenutzt wurden (z. B. Flugasche als Nebenprodukt in Kraftwerken). Diese können von anderen Unternehmen mitunter noch als Input für ihre Produktion verwendet werden (z. B. Nutzung von Flugasche bei der Zementproduktion). Das Konzept der "Industriellen Symbiose" geht über einen einfachen Stoffaustausch zwischen zwei Unternehmen hinaus und zielt darauf ab – in Analogie zur Natur der Ökosysteme –, verschiedenen Unternehmen durch ihren gegenseitigen Austausch von Stoff- und Energieströmen zu ihrem individuellen Vorteil zu verhelfen*

Duflou, J. R.; Sutherland, J. W.; Dornfeld, D.; Herrmann, C.; Jeswiet, J.; Kara, S.; Hauschild, M. und Kellens, K. (2012): Towards energy and resource efficient manufacturing: A processes and systems approach. In: CIRP Annals-Manufacturing Technology, 61(2), S. 601.

. Ein berühmtes Beispiel für eine existierende Symbiose aus mehreren Unternehmen ist der Kalundborg Eco-industrial Park in Dänemark*

SymbiosisCenter Denmark (2018): Kalundborg Symbiosis (online). SymbiosisCenter Denmark, (abgerufen am: 3. Dezember 2018).

.

Praxis-Beispiel: Weiternutzung von Prozessabwärme einer Raffinerie für die Fernwärmeerzeugung

Für die Herstellung ihrer Produkte muss die Mineraloelraffinerie Oberrhein GmbH & Co. KG Rohöl in verschiedenen Prozessschritten aufheizen und wieder abkühlen. Bei dem Kühlvorgang wird Abwärme mit einer Temperatur bis zu 130 °C produziert. Diese ist in der Raffinerie allerdings nicht wirtschaftlich verwendbar. Durch eine Kooperation mit der Stadtwerke Karlsruhe GmbH ist es möglich, die Abwärme effizient zu nutzen, indem diese in das 190 km lange Fernwärmenetz eingespeist wird. Hierdurch ist der Primärenergiefaktor des Karlsruher Fernwärmenetzes nun auf 0,26 gesunken, wodurch jährlich bis zu 100.000 t CO2 vermieden werden können*

Schmidt, M.; Spieth, H.; Bauer, J. und Haubach, C. (2017): Prozessabwärme aus der Raffinerie für die Fernwärmeversorgung in Karlsruhe. In: Schmidt, M., Spieth, H., Bauer, J. und Haubach, C., Hg. 100 Betriebe für Ressourceneffizienz – Band 1. Berlin, Heidelberg: Springer Berlin Heidelberg, S. 254 – 257. ISBN 978-3-662-53366-6

.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de