- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

Ziel und FunktionGeplanter Verlust entspricht Material, das technisch bedingt durch Formänderung anfällt. Hierzu zählen z. B. Späne, Stanzreste oder Spannbereiche. Das Vermindern dieses Material- bzw. Werkstoffverlustes zielt daher direkt auf eine bessere Werkstoffausnutzung ab*

VDI 4800 Blatt 1:2016-02: Verein Deutscher Ingenieure e.V., Ressourceneffizienz - Methodische Grundlagen, Prinzipien und Strategien, Beuth Verlag GmbH, Berlin, S. 46.

. Um den geplanten Verlust zu reduzieren, kommen sowohl Anpassungen des Produktes als auch des Fertigungsprozesses infrage.

Die Verminderung des geplanten Verlustes bedeutet eine bessere Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erreichen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern. Die Materialeffizienz kann somit direkt gesteigert werden. Die höhere Werkstoffausnutzung resultiert auch in eine indirekte Ressourceneffizienzsteigerung, da weniger Abfall anfällt, der anschließend entsorgt oder recycelt werden muss.

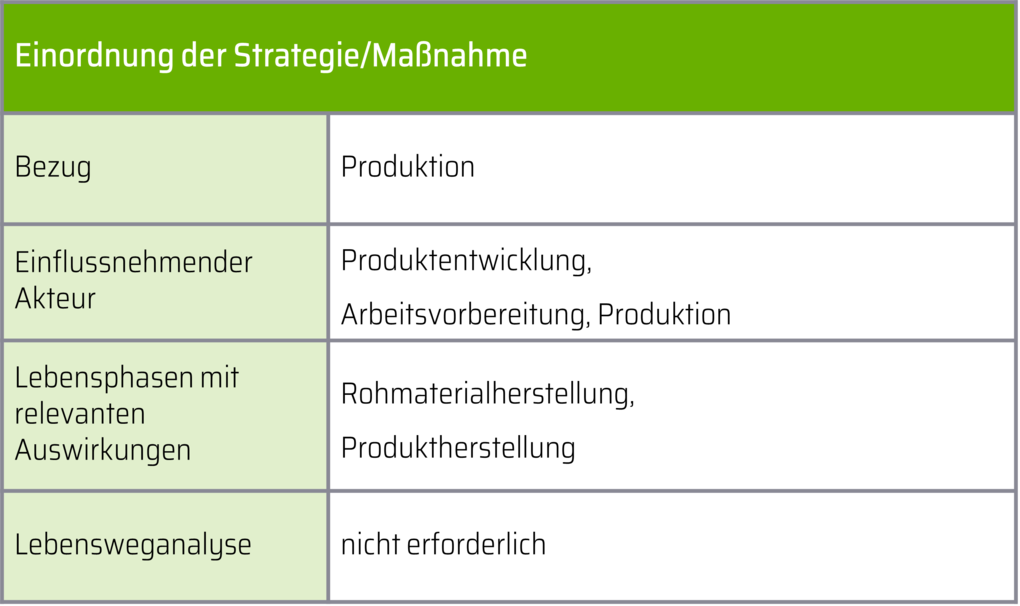

Die Hauptanwendungsbereiche dieser Strategie betreffen in der Regel die Produktentwicklung, die Arbeitsvorbereitung und die Produktion. Die Produktentwicklung hat maßgeblichen Einfluss auf die Form der zu fertigenden Bauteile und infolgedessen auch auf die Art und Weise der Bauteilherstellung. In Kooperation mit der Arbeitsvorbereitung kann die Produktentwicklung Bauteile dahingehend gestalten, dass diese einfach zu fertigen sind und die verwendeten Rohmaterialien optimal ausgenutzt werden können. Hierbei sollten auch die physikalischen Grenzen der verfügbaren Maschinen im Blick behalten werden.

Ein Unternehmen kann den geplanten Verlust nur bis zu einem bestimmten Grad minimieren. Es existieren Hilfsmittel, die durch Bauraumsimulation eine optimale Materialausnutzung anstreben. Durch diese Hilfsmittel können die Bauteile möglichst optimal ausgelegt werden, jedoch werden z. B. für das Bauteilhandling auch weiterhin Spannflächen benötigt, auf die im Prozess nicht verzichtet werden kann. Geometrische Beschränkungen bei Blechbauteilen verhindern auch eine hundertprozentige Ausnutzung von Rohblechen, so dass weiterhin Stanzgitter und -abfälle anfallen.

Die Risiken für den Unternehmer sind als eher gering einzuschätzen, da bei der Minimierung von geplantem Verlust bestehende Prozesse optimiert, aber nicht zwangsläufig komplett neue Fertigungsprozesse eingeführt werden müssen. Zudem helfen Simulationsmethoden bei der Planung und Bewertung von Optimierungsmaßnahmen, bevor eine praktische Umsetzung erfolgt.

Mögliche Wege der Umsetzung sind:

Aus Sicht der Produktionstechnik kann geplanter Verlust durch Substitution des gesamten Fertigungsverfahrens bzw. einzelner Teilschritte minimiert werden. Insbesondere spanende Verfahren unterliegen naturgemäß einem hohen geplanten Verlust. Es ist daher in jedem Fall lohnenswert zu prüfen, ob spanende Verfahren durch endabmessungsnahes Ur- oder Umformen substituierbar sind (siehe Strategie Minimierung des Bearbeitungsvolumens). Hierfür ist allerdings eine detaillierte Analyse im Einzelfall notwendig, z. B. lohnt sich eine Umstellung von Fräsen auf Gießen erst bei höheren Stückzahlen, da ansonsten auch Materialaufwände durch den Formenbau entstehen.

Neben der Reduktion des Bearbeitungsvolumens kann es auch sinnvoll sein, die Präzision des Trennvorgangs zu optimieren. So ist es z. B. möglich, mit Wasserstrahlschneiden sehr geringe Schnittbreiten zu erzeugen. Hierdurch kann eine bessere Verschachtelung der Einzelteile auf dem zu bearbeitenden Werkstoff erreicht werden, wodurch der Grad der Materialausnutzung zunimmt*

Fritz, A.H., Hg. (2018): Fertigungstechnik (online). 12., neubearbeitete und ergänzte Auflage, Springer Vieweg, Berlin. Springer-Lehrbuch, ISBN 978-3-662-56534-6, S. 361.

. So kann z. B. auch eine hochpräzise Laserbearbeitung im Vergleich zum Stanzen eine bessere Materialausnutzung in Verbindung mit einer besseren Schnittqualität herbeiführen*

Elektronik Produktion+Prüftechnik (2007): Höhere Präzision und weniger Verschnitt (online). Konradin Mediengruppe, 13. September 2007, (abgerufen am: 2. Mai 2019).

.

Praxis-Beispiel: Biegewerkzeug mit integrierter Trennbearbeitung

Die Herstellung gebogener Rohre erfordert insgesamt drei Arbeitsschritte. Zunächst muss das Rohr von der Handelslänge auf eine Fixlänge zugeschnitten werden. Hierbei sind jedoch auch Spann- und Stützlängen im Maß enthalten. Daher ist nach dem Biegen ein erneuter Zuschnitt des Rohrs notwendig. Dieser Prozess ist nicht nur zeitintensiv, sondern auch kostenintensiv, da durch die Zuschnitte hohe Materialverluste entstehen.

Mit einer neuen Maschine, die aus integriertem Biege- und Hackwerkzeug besteht, vereint die Schwarze-Robitec GmbH alle drei Arbeitsschritte. So ist anstelle einzelner Rohrstücke die Nutzung längerer Rohreinheiten möglich, die im vorderen Teil der Maschine gebogen und abgetrennt werden. Anschließend wird das Rohr in der Maschine immer weiter nach vorn bewegt und wieder gebogen und getrennt, bis das Rohr komplett in Einzelteile zerlegt ist. Nach Angaben des Unternehmens sind durch die neue Maschine Verringerungen des Verschnitts von bis zu 90 % realisierbar*

Diederichs, H. (2015): Aus drei mach eins (online). marketSTEEL Media GmbH, 03. Dezember 2015, (abgerufen am: 24. Juni 2022).

.

Wenn mehrere Einzelteile aus größeren Stücken aus z. B. Blech- oder Profilmaterial extrahiert werden sollen, kann die Verteilung der Einzelteile auf das Rohmaterial auf verschiedene Weisen erfolgen. Je nachdem, wie die Bauteile ineinander verschachtelt sind und in ihren Proportionen optimal die Größe der Ausgangslänge des Rohmaterials ausnutzen, fällt bei der Bearbeitung mehr oder weniger Verschnitt an. Auch wenn größere Teile des Rohmaterials aus dem Verschnitt noch prinzipiell für andere Verarbeitungsvorgänge in der Zukunft nutzbar sind, benötigen diese jedoch Platz zur Lagerung und verursachen damit Lagerkosten. Daher ist eine optimale Positionierung der Schnitte auf dem Rohmaterial eine wichtige Maßnahme, um Material und auch Kosten einzusparen. Der in diesem Zusammenhang auch als "Nesting" bezeichnete Ansatz nutzt softwaretechnische Intelligenz, die eine Verteilung der Bauteile auf dem Rohmaterial als mathematisches Optimierungsproblem darstellt und dieses mittels passender Algorithmen auflöst. Entsprechende Tools sind komplementär zu CAD-/CAM-Software erhältlich und vom Fertigungsverfahren abhängig.

Praxis-Beispiel: Zuschnittoptimierung für Stahlprofile

Das Fraumhofer Institut für Algorithmen und wissenschaftliches Rechnen (SCAI) hat ein Softwaretool (AutoBarSizer) entwickelt, mit dem optimale Schnittpläne für den Zuschnitt von Stahlprofilen und anderen Stangen (Langgut) in kürzere Teile (Fixgut) erstellt werden können. Die Software erstellt die Verteilung der Schnitte anhand eines optimalen Materialnutzungsgrades und organisatorischer Randbedingungen, die den Aufwand der Schnitte betreffen. Werden Profile auf Gehrung zugeschnitten, ist auch die Bestimmung einer optimalen Verschachtelung der Fixteile möglich. Neben der Vermeidung von Materialverlusten kann das Tool ebenfalls dazu beitragen, Restbestände an Materialien optimal zu verwenden und damit Lagerkosten zu sparen*

Weyd, T. (2018): AutoBarSizer – Zuschnittoptimierung für Stahlprofile und andere Stangen (online). Fraunhofer SCAI, (abgerufen am: 26. November 2018).

.

Um Materialverluste in der Produktion zu vermeiden, können vielfach schon niedrigschwellige Maßnahmen, wie z. B. Mitarbeitertrainings für die Bedienung von Maschinen, spürbare Verbesserungen bewirken. Darüber hinaus kann es hilfreich sein, Mitarbeiter zu sensibilisieren, selbstständig im Sinne einer kontinuierlichen Verbesserung nach Einsparpotenzialen von Material und Energie zu suchen.

Praxis-Beispiel: Abteilungsübergreifende Projektteams zur Reduzierung des geplanten Verlusts

Die Firma LAKO (Laupheimer Kokosweberei) stellt Teppiche und Fußmatten für Fahrzeuge her. Bei der Fertigung ihrer Produkte musste das Unternehmen dabei bisher ca. 220.000 Euro Materialverlust für die Stanzbearbeitung und das Cutten einkalkulieren. Um diese hohen Kosten zu verringern, wurde ein extern moderiertes, abteilungsübergreifendes Projektteam gebildet, welches Material- und Informationsflüsse im Unternehmen analysieren und Lösungen zur Verbesserung ausarbeiten sollte. Darüber hinaus wurde ein Teamentwicklungsprozess angestoßen, der die Kommunikations- und Kooperationskultur adressierte und damit den Grundstein für einen längerfristigen Veränderungsprozess zu mehr Materialeffizienz legen sollte. Die vielfältigen im Rahmen des Projektes umgesetzten Maßnahmen, wie z. B. Einführung einer Schnittoptimierung, optimierte Maschinenbedienung oder Anpassung der Beschaffung hinsichtlich passender Rollenbreiten, führte zu einer Reduktion des Materialverlustes um 17 % (ca. 40.000 Euro/Jahr). Darüber hinaus kann das Unternehmen auch in Zukunft durch den Kulturwandel und die durch den fachübergreifenden Austausch erhöhte Mitarbeiterkompetenz profitieren*

Laupenheimer Kokosweberei GmbH & Co. KG (2017): Ressourceneffizienz durch Mitarbeiterkompetenz. In: Schmidt, M.; Spieth, H.; Bauer, J. und Haubach, C., Hg. 100 Betriebe für Ressourceneffizienz – Band 1. Berlin, Heidelberg: Springer-Verlag, S. 78-81, ISBN 978-3-662-53366-6

.

In begrenztem Maße kann auch die Produktentwicklung auf den Verschnitt durch die Definition der Baustruktur, Geometrie und Oberflächengüte Einfluss nehmen.

Durch Anpassung der Baustruktur lassen sich unter Umständen hohe Materialabtragungen vermeiden. So sollte beispielsweise eine Welle mit großem Absatz (Wellenbund) aus zwei Komponenten zusammengesetzt werden (Welle und Buchse), anstatt ein Bauteil vorzusehen, welches dann als ein Stück aus dem Vollen gedreht werden müsste. Umgekehrt kann es allerdings auch sinnvoll sein, mehrere Bauteile gezielt zu einer Komponente zusammenzufassen, um so Schnittwege einzusparen.

Weiterhin spielt die Geometrie der Bauteile eine wichtige Rolle. Vor allem bei Schnittteilen ist es notwendig zu beachten, dass diese bei der Fertigung gut ineinander verschachtelt werden können, um eine effiziente Extraktion der Teile aus einem Blech mit geringem Verschnitt zu erlauben. Darüber hinaus sollte beachtet werden, dass sich die Proportionen der Bauteile an handelsüblichen Blechbreiten orientieren*

Feldhusen, J.und Grote, K.-H., Hg. (2013): Pahl/Beitz Konstruktionslehre - Methoden und Anwendung erfolgreicher Produktentwicklung. 8. vollständig überarbeitete Auflage, Springer Vieweg, Berlin, ISBN 978-3-642-29569-0 , S. 463 ff.

.

Die Festlegung der Oberflächengüte/Rauigkeit definiert letztlich, wie viel Material durch Behandlung der Oberfläche in Form von Schleifstäuben verloren geht. Daher kann die Definition der Oberflächengüte als weiterer Stellhebel für ressourceneffiziente Fertigung betrachtet werden. Die Oberflächengüten sollten dabei differenziert nach der jeweils vorgesehenen Funktion der Oberfläche gewählt werden.

Praxis-Beispiel: Entwicklungsbegleitende Kostenabschätzung

Einige CAD-Programme bieten mittlerweile die Funktion, anhand einer gegebenen Konstruktion Aussagen über die Material- und Fertigungskosten des Entwurfs zu treffen. Hierfür wird mittels der Geometrie auf die Fertigungsschritte geschlossen, die in einer Datenbank mit ihren jeweiligen Kosten hinterlegt sind. Hierbei werden auch Kosten für den geplanten Verlust einberechnet. Es ist also möglich, bereits in der Konstruktion den geplanten Verlust als Anteil der Materialkosten anhand von Geometrieänderungen zu beeinflussen (siehe z. B. aPriori (2018)*

aPriori (2018): Design to Cost (online). aPriori, (abgerufen am: 27. November 2018).

).

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de