- DE

- EN

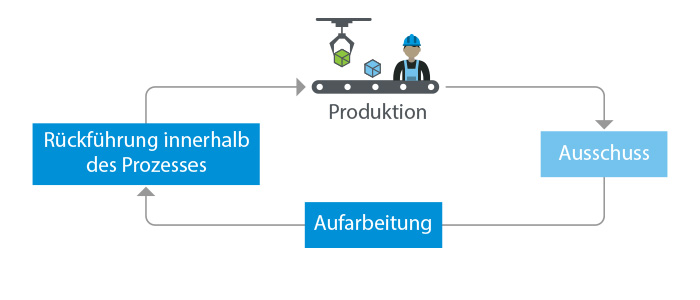

Das Ziel der innerbetrieblichen Kreislaufführung ist die Förderung der Wiederverwendung bzw. Wiederverwertung von Stoffen, die zur Herstellung eines Produkts benötigt werden. Es kommen Betriebsstoffe infrage, die sich ohne eine Aufarbeitung wieder für denselben Zweck einsetzen lassen, aber auch Materialverluste und Ausschüsse der im Prozess verarbeiteten Roh- und Hilfsstoffe, die nach einer Aufarbeitung erneut als Input für die Produktion verwendet werden können. . Bei der Implementierung von Kreislaufführungsstrategien ist aus ökonomischer sowie ökologischer Sicht zu beachten, dass der betriebene ökonomische sowie ökologische Aufwand, unter dem der Nutzung von Primärrohstoffen liegt.*

VDI Zentrum Ressourceneffizienz. Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen. ressource-deutschland.de. (Online) (Zitat vom: 12.02.2020).

Ausschüsse entstehen in der Produktion aufgrund von Qualitätsabweichungen zwischen dem Output der Prozesse und den Anforderungen an das (Teil-)Produktergebnis seitens der Konstruktion. Als geplanter Verlust wird der Anteil des Rohmaterials bezeichnet, der technisch bedingt durch Formänderung des Materials anfällt und nicht in das finale Produkt eingeht. Beide Arten von verschwenderischen Stoffströmen innerhalb des Produktionsprozesses sind unerwünscht, jedoch nur zu einem gewissen Grad vermeidbar. Innerbetriebliche Kreislaufführung kann daher dabei helfen, diese nicht produktiv nutzbaren Materialien wieder in den Prozess zurückzuführen. Der Vorteil bei diesen Stoffen (v. a. bei Halbzeugen oder Halbfabrikaten) besteht darin, dass sie zumeist sortenrein vorliegen und deshalb relativ leicht rezyklierbar sind.*

VDI Zentrum Ressourceneffizienz. Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen. ressource-deutschland.de. (Online) (Zitat vom: 12.02.2020).

Werden hingegen Komponenten oder ein finales Produkt durch die Qualitätssicherung ausgemustert, liegt eine Sortenreinheit von Rohstoffen zumeist nicht mehr vor.

© VDI ZRE

© VDI ZRE

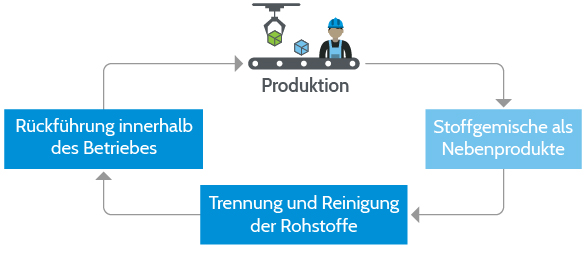

Eine größere Herausforderung als das Recycling sortenreiner Rohstoffe stellt das Recycling von Stoffgemischen dar. Diese fallen oftmals als Nebenprodukte innerhalb der Produktionsprozesse an. Die Entsorgung dieser teils umwelt- und/oder gesundheitsschädlichen Substanzen als Sondermüll ist aufwändig und teuer. Kreislaufführung kann hier dabei helfen, Abfälle zu vermeiden und zusätzlich Kosten für die Neubeschaffung der Produktionsinputs zu verringern. Die hierfür notwendigen Aufbereitungsprozesse dienen dazu, Stoffe so weit wie möglich voneinander zu trennen und aufzureinigen.*

VDI Zentrum Ressourceneffizienz. Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen. ressource-deutschland.de. (Online) (Zitat vom: 12.02.2020).

© VDI ZRE

© VDI ZRE

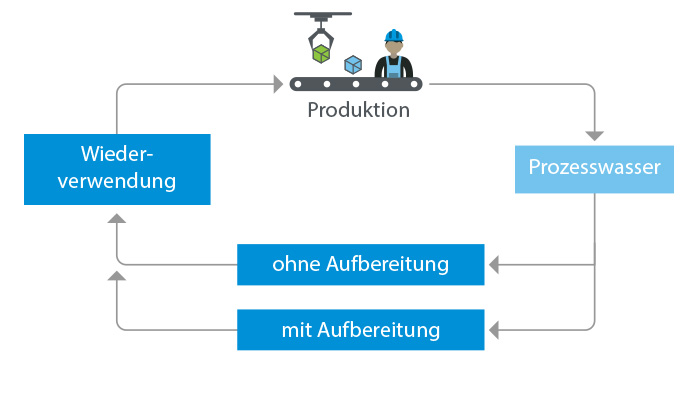

Auch Frischwasser ist eine wertvolle Ressource. Deshalb gibt es viele Ansätze für die Mehrfachnutzung (vgl. Kaskadennutzung) oder die Kreislaufführung von Prozesswässern. Bei der Mehrfachnutzung von Wasser wird differenziert zwischen einfacher Mehrfachnutzung ohne Aufbereitung (das Prozesswasser wird ohne jegliche Behandlung im Betrieb mehrfach benutzt und dann als Abwasser entsorgt) und Mehrfachnutzung mit Aufbereitung (das benutzte Prozesswasser wird aufbereitet und wieder als Prozesswasser im Betrieb benutzt und dann als Abwasser entsorgt). Bei der Kreislaufführung wird zwischen drei Kategorien unterschieden. Bei der dezentralen Kreislaufführung wird das benutzte Prozesswasser direkt aufbereitet und zur gleichen Fertigungsstufe zurückgeführt. Bei der zentralen Kreislaufführung wird das Wasser aus mehreren Fertigungsstufen gesammelt, aufbereitet und anschließend als Prozesswasser wieder verwendet. Es fällt dabei kein Abwasser an. Zuletzt lässt sich die Mehrfachnutzung noch mit der Kreislaufführung kombinieren. Die Prozesswässer werden mehrfach genutzt (mit oder ohne Aufbereitung) und danach gesammelt, aufbereitet und wieder als Prozesswässer verwendet. Auch hier fällt kein Abwasser an.*

Stiefel, Rolf. Abwasserrecycling und Regenwassernutzung. Wiesbaden: Springer Vieweg, 2014. ISBN 978-3-658-01040-9. S. 40.

© VDI ZRE

© VDI ZRE

Bei Fragen zum Thema „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-0

E-Mail: zre-industrie@vdi.de