- DE

- EN

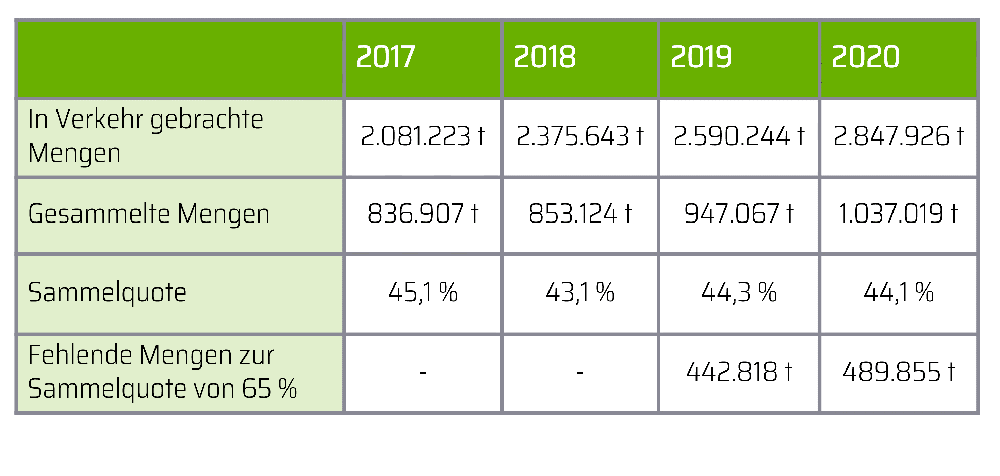

Im Jahr 2020 betrug die gesammelte Menge an Elektroaltgeräten (EAG) rund eine Million Tonnen. Dies entspricht einer Sammelquote von 44,1 Prozent und verfehlt die gesetzlich vorgegebene Sammelquote von 65 Prozent deutlich um knapp 20 Prozentpunkt beziehungsweise um knapp 490.000 Tonnen.*

Umweltbundesamt (2022a): Elektro- und Elektronikaltgeräte (online). Umweltbundesamt (abgerufen am: 28.10.2022)

© VDI ZRE (in Anlehnung an Umweltbundesamt (2022a): Elektro- und Elektronikaltgeräte [online].)

© VDI ZRE (in Anlehnung an Umweltbundesamt (2022a): Elektro- und Elektronikaltgeräte [online].)

Die Erfassung und Sammlung von Elektroaltgeräten ist in Deutschland umfassend umgesetzt. Sowohl an Wertstoffhöfen als auch in Geschäften und bei Händlern etc. können Elektroaltgeräte, entsprechend den gesetzlichen Vorgaben, kostenlos zurückgegeben werden. Dennoch führt das bekannte Problem fehlender Sammelmengen und damit fehlender Sekundärrohstoffe seit Jahren zu Diskussionen. Die Hauptgründe für fehlende Mengen sind folgende:

Eine weitere Problematik bestand in der Vermischung von ressourenrelevanten mit weniger ressourcenrelevanten Elektroaltgeräten im Recyclingprozess. Viele Edel- und Sondermetalle konnten aus den resultierenden Sortierfraktionen nicht mehr zurückgewonnen werden. Seit Januar 2022 ist daher die Elektro- und Elektronik-Altgeräte Behandlungsverordnung (EAG-BehandV) in Kraft getreten. Hierin wird festgelegt, dass insbesondere Leiterplatten mit besonders hohen Wertstoffgehalten vor der mechanischen Zerkleinerung zu entfernen sind.*

Umweltbundesamt (2022b): Elektroaltgeräte (online). Umweltbundesamt (abgerufen am: 02.12.2022)

Dennoch zeigten die Ergebnisse einer Studie, die die durchschnittliche Lebensdauer von 61 Metallen über eine Lebenszyklusanalyse untersuchte, folgenden Sachverhalt:

*

Charpentier Poncelet, A.; Helbig, C.; Loubet, P.; Beylot, A.; Muller, S.; Villeneuve, J.; Laratte, B.; Thorenz, A.; Tuma, A. und Sonnemann, G. (2022): Losses and lifetimes of metals in the economy. In: Nature Sustainability, 5 (8), S. 717 – 726. Nature Sustainability. doi:10.1038/s41893-022-00895-8

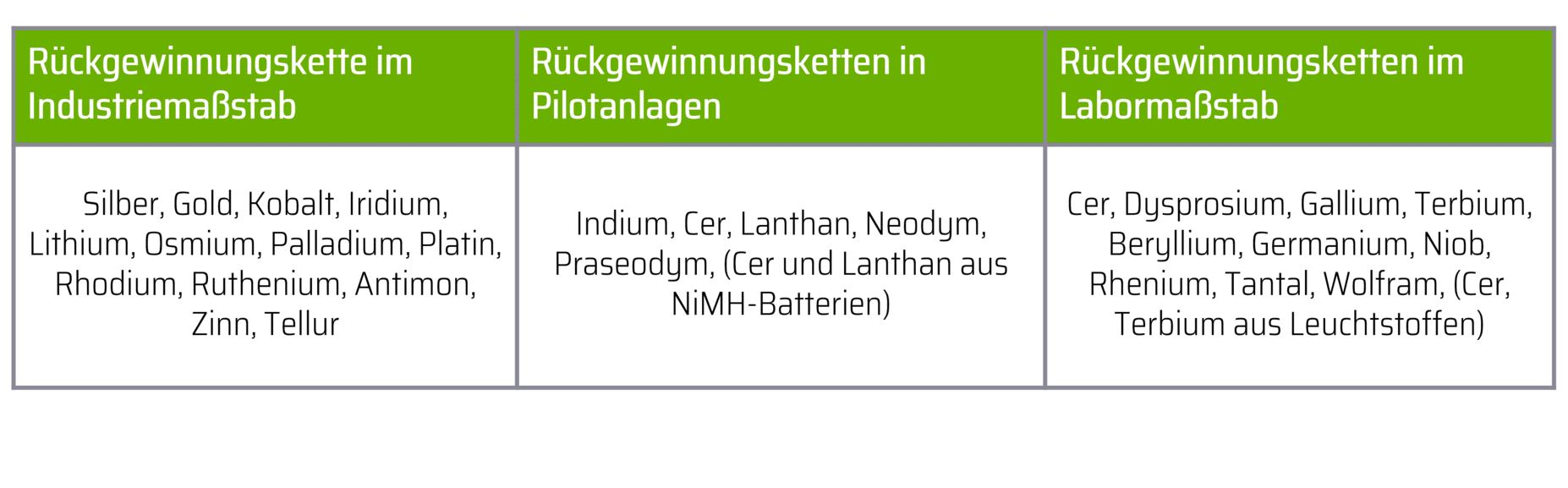

Es wurde ebenso untersucht, wie sich der Stand der Rückgewinnungsverfahren von Metallen aus Post-consumer-Altprodukten gestaltet. Insbesondere für seltene Erden befinden sich die Technologien noch im Pilotanlagenstatus oder im Labormaßstab.

© VDI ZRE (In Anlehnung an Sander, K.; Otto, S. J.; Rödig, L. und Wagner, L. (2018): Behandlung von Elektroaltgeräten (EAG) unter Ressourcen- und Schadstoffaspekten – Abschlussbericht)Stand der Rückgewinnungstechnologien für Metalle aus Post-Consumer-Altprodukten

© VDI ZRE (In Anlehnung an Sander, K.; Otto, S. J.; Rödig, L. und Wagner, L. (2018): Behandlung von Elektroaltgeräten (EAG) unter Ressourcen- und Schadstoffaspekten – Abschlussbericht)Stand der Rückgewinnungstechnologien für Metalle aus Post-Consumer-Altprodukten

Daher sollte die Verbesserung der Kreislaufwirtschaft bei den meisten Metallen vor allem auf der Entwicklung recyclingfähiger Produkte mit längerer Lebensdauer und der Verbesserung ihrer Rückgewinnung aus veralteten Anwendungen durch verbesserte Sammel- und Recyclingsysteme beruhen.*

Charpentier Poncelet, A.; Helbig, C.; Loubet, P.; Beylot, A.; Muller, S.; Villeneuve, J.; Laratte, B.; Thorenz, A.; Tuma, A. und Sonnemann, G. (2022): Losses and lifetimes of metals in the economy. In: Nature Sustainability, 5 (8), S. 717 – 726. Nature Sustainability. doi:10.1038/s41893-022-00895-8

Die Verwertung von Elektroaltgeräten regelt das ElektroG als auch die EAG-Behandlungsverordnung. So müssen Elektroaltgeräte nach § 3 Nummer 24 ElektroG vor der Verwertung einer Erstbehandlung unterliegen. Die Altgeräte werden hierbei entweder für eine Vorbereitung zur Wiederverwendung separiert oder von Schadstoffen entfrachtet und Wertstoffe aus den Altgeräten entfernt.*

Hofmann, A. (2017): LAGA Bericht 31a – Umsetzung des Elektro- und Elektronikgerätegesetzes. Anforderungen an die Entsorgung von Elektro- und Elektronikaltgeräten. Bund/Länder-Arbeitsgemeinschaft Abfall, München (abgerufen am: 21.10.2022)

Daran schließt sich der Recyclingprozess an, der in die drei Grundschritte Konditionierung, Klassierung und Sortierung gegliedert werden kann.

© VDI ZRE (In Anlehnung an VDI 2343, Blatt 4 und Rotter (2011) in Martens, H. und Goldmann, D. (2016): Recyclingtechnik: Fachbuch für Lehre und Praxis. 2. Aufl.)Schematischer Recyclingprozess für Elektroaltgeräte

© VDI ZRE (In Anlehnung an VDI 2343, Blatt 4 und Rotter (2011) in Martens, H. und Goldmann, D. (2016): Recyclingtechnik: Fachbuch für Lehre und Praxis. 2. Aufl.)Schematischer Recyclingprozess für Elektroaltgeräte

Im Folgenden soll das Recycling von ressourcenrelevanten Elektroaltgeräten fokussiert werden, insbesondere der Gerätekategorie 6 (kleine IT- und Kommunikationsgeräte) sowie 4a (Großgeräte ohne PV-Module). Leiterplatten spielen hier eine wesentliche Rolle. Die Metallkonzentrationen in den Leiterplatten kann je nach Geräteart zwischen 1 und 50.000 mg pro kg Leiterplatte divergieren.*

Sander, K.; Otto, S. J.; Rödig, L. und Wagner, L. (2018): Behandlung von Elektroaltgeräten (EAG) unter Ressourcen- und Schadstoffaspekten – Abschlussbericht. Umweltbundesamt, Dessau-Roßlau (abgerufen am: 02.12.2022)

Vor allem Geräte wie beispielsweise Laptops, Handys, Server, Router besitzen besonders werthaltige Leiterplatten, die vor der mechanischen Verwertung entfernt werden sollten.*

Kummer, S.; Strobelt, A.; Kohlmeyer, R.; Kitazume, C.; Oehme, I. und Schnepel, C. (2020): Empfehlungen des UBA für die Weiterentwicklung der Behandlungsanforderungen nach ElektroG. Umweltbundesamt, Dessau-Roßlau (abgerufen am: 28.10.2022)

Neben der frühzeitigen Separation der Leiterplatten sollten zudem

© VDI ZRE (in Anlehnung an Kummer, S.; Strobelt, A.; Kohlmeyer, R.; Kitazume, C.; Oehme, I. und Schnepel, C. (2020): Empfehlungen des UBA für die Weiterentwicklung der Behandlungsanforderungen nach ElektroG. Umweltbundesamt)Rückgewinnung von Leiterplatten

© VDI ZRE (in Anlehnung an Kummer, S.; Strobelt, A.; Kohlmeyer, R.; Kitazume, C.; Oehme, I. und Schnepel, C. (2020): Empfehlungen des UBA für die Weiterentwicklung der Behandlungsanforderungen nach ElektroG. Umweltbundesamt)Rückgewinnung von Leiterplatten

Die Edelmetallrückgewinnung erfolgt durch eine Kombination aus mechanischen, pyro- und hydrometallurgischen Prozessen. Unternehmen wie beispielsweise Aurubis oder Umicore betreiben spezielle Prozesse, die eine effiziente Rückgewinnung der Massemetalle wie Kupfer, aber auch der Edel- und Sondermetalle wie Gold leisten.*

Aurubis AG (2022): Technologie des Recyclings (online). Aurubis AG, 01.12.2022 (abgerufen am: 02.12.2022)

*

Umicore Precious Metals Refining (2022): Recyclables - E-scrap (online). Umicore Precious Metals Refining (abgerufen am: 02.12.2022)

Weitere Technologien befinden sich aktuell noch im Pilot- oder Labormaßstab. Hier zeigte sich, dass weniger die Verfahren und Prozesse zur Rückgewinnung der Ressourcen einer Weiterentwicklung bedürfen, sondern die Technologien zur effizienten und effektiven Demontage und Abtrennung der wesentlichen, ressourcenrelevanten Bauteile im Fokus der Entwicklungsarbeiten stehen – eine sogenannte inverse Produktion. Denn eine Aufkonzentrierung der besonders werthaltigen Stoffströme (Edel- und Sondermetalle) verbessert die Ausbeute im Rückgewinnungsprozess, insbesondere bei ressourcenrelevanten Elektrogeräten. Diese sind oftmals über eine dissipative Verteilung der Rohstoffe im Gerät charakterisiert (kleine Mengen über das Produkt verteilt).

Um Tantal aus Elektronikschrott wiederzugewinnen, wurden im Projekt IRETA drei aufeinander aufbauende Verfahren entwickelt:

- Erkennung und Laserentfernung von Tantalkondensatoren

- Mechanische Behandlung zur Gewinnung von Tantalanoden

- Verfahren zur Reinigung der Anoden zur Gewinnung von reinem Tantal

Es konnte gezeigt werden, dass durch alle drei Verfahren Tantal mit einem Reinheitsgrad von 98 Prozent wiedergewonnen werden konnte. Da für den Verkauf von reinem Tantal Reinheiten von 99,5 Prozent erforderlich sind, sollen weitere Arbeiten die Optimierung der Verfahren untersuchen, wobei dies als machbar eingeschätzt wird. Zudem können für alle drei Verfahren ökologische Vorteile in sämtlichen Umweltkategorien im Vergleich zur Nutzung von Primärtantal erzielt werden. Allerdings gestalten sich die entwickelten Verfahren aktuell noch nicht wirtschaftlich. Dies liegt in der Farbe der Tantalkondensatoren begründet. Während gelbe Kondensatoren leicht separierbar sind, wurde für die schwarzen Tantalkondensatoren, die etwa die Hälfte der Kondensatoren ausmachen, eine geringere Erkennungsrate erzielt. Im Folgeprojekt IRETA 2 finden die ökologische und ökonomische Optimierung und die Überführung der Ergebnisse in ein Anlagenkonzept statt.

Quelle:

Sauer, F.; Choi, B.-K.; Beck, G. und Wickleder, M. (2019): Recovery of Tantalum from Printed Circuit Boards – An Overview of the IRETA Project. In: World of Metallurgy - Erzmetall, (72), S. 216 – 222 (abgerufen am: 02.12.2022), verfügbar unter: www.researchgate.net/publication/334882118_Recovery_of_Tantalum_from_Printed_Circuit_Boards_-_An_Overview_of_the_IRETA_Project

Das Projekt „ADIR – Next generation urban mining – Automated disassembly, separation and recovery of valuable materials from electronic equipment“ zielte auf die Entwicklung einer automatisierten Demontageanlage für Mobiltelefone und Platinen ab, die über Lasertechnik, Robotik, Visionssysteme und Informationstechnologie eine effiziente Herauslösung von Wertstoffen realisieren. Insbesondere auf die Elemente Tantal, Neodym, Wolfram, Kobalt und Gallium wurde der Fokus gelegt. So konnte beispielsweise Tantal zu 96 – 98 Prozent zurückgewonnen werden. In dem vorwettbewerblichen Projekt wurden über 1.000 Handys und mehr als 800 große Computerplatinen zerlegt, deren Daten in einer Datenbank gesammelt und für künftig geplante Optimierungen, etwa bei der Beschleunigung und Automatisierung der Prozesse, genutzt werden sowie Mitarbeitende befähigen sollen, die Recyclinganlage hinsichtlich neuer Mobiltelefonmodelle anzulernen. Es wurde ein großes Interesse aus der Wirtschaft wahrgenommen, da über den Prozess die Wertstoffe in effizienter Weise entnommen werden können und eine wirtschaftliche Machbarkeit nachgewiesen wurde.

Quelle:

Recycling magazin (2021): Neues Recyclingverfahren für E-Schrott, München [abgerufen am: 20.12.2022], verfügbar unter: www.recyclingmagazin.de/2021/05/10/neues-recyclingverfahren-fuer-e-schrott/

Das Projekt iRVE zielte auf die Entwicklung von Verfahren zur effektiven Rückgewinnung von Wertstoffen aus großen Mengen von Elektroschrott ab. Es soll festgestellt werden, welches Verfahren – die selektive Entstückung oder die Entstückung mittels selektiver Zerkleinerung und Sortierung – effizientere Trennergebnisse liefert. Die selektive Entstückung sieht dabei die Erkennung von Merkmalen wie Größe und Farbe von Leiterplatten durch Sensoriksysteme sowie die entsprechende gezielte Identifizierung und Entstückung der Bauteile vor. Die Entstückung mittels selektiver Zerkleinerung und Sortierung umfasst eine elektrohydraulische Zerkleinerung, über die Bauteile von der Leiterplatte getrennt und anschließend automatisiert sortiert werden. Durch die Ergebnisse sollen Unternehmen befähigt werden, insbesondere im Bereich Erkennung, Sortierung und Trennung von Materialien, existierende Anlagen zu optimieren oder neue Anlagen zu konzipieren.

Quellen:

Bayerisches Staatsministerium für Umwelt und Verbraucherschutz (2022): Innovative Recyclingverfahren für Elektroschrott (online) – Teilprojekt 10: IRVE. Bayerisches Staatsministerium für Umwelt und Verbraucherschutz (abgerufen am: 02.12.2022), verfügbar unter: www.stmuv.bayern.de/themen/ressourcenschutz/forcycle/forcycle2/teilprojekt_10.htm

Technische Hochschule Aschaffenburg (2022): IRVE e-Waste Recycling (online). Technische Hochschule Aschaffenburg (abgerufen am: 02.12.2022), verfügbar unter: www.th-ab.de/transfer/projekte/irve-e-waste-recycling

Das irische Unternehmen Votechnik entwickelte für die effiziente Demontage von LCD-Bildschirmen die automatisierte Recyclinganlage ALR-400. Zentrum der Anlage ist der Industrieroboter KR Quantec der Firma Kuka. Der Industrieroboter selbst zeichnet sich durch eine hohe Betriebseffizienz und einen modularen Aufbau aus, wodurch einerseits die Wartungsarbeiten minimiert werden und eine Recyclingfähigkeit des Roboters zu 90 Prozent gegeben ist. Die Recyclinganlage ALR-400 ermöglicht eine automatisierte Demontage der LCD-Bildschirme. So können einerseits Gase wie Quecksilber und scharfkantige Bauteile ohne Gefährdung des Menschen entnommen und andererseits eine effiziente Zerlegung der LCD-Bildschirme in die relevanten Stoffströme vorgenommen werden. Durch die Automatisierung erfolgt zugleich eine schnellere Demontage, die von fünf Geräten mit händischer Sortierung auf rund 60 Geräte mit automatisierter Sortierung pro Stunde ansteigt.

Quelle:

KUKA Deutschland GmbH (2022): Recycling-Roboter im Einsatz gegen Elektroschrott (online). KUKA Deutschland GmbH, 05.04.2022 (abgerufen am: 02.12.2022), verfügbar unter: www.kuka.com/de-de/branchen/loesungsdatenbank/2022/04/votechnik-roboter-recycelt-elektroschrott

Biodismantling ist ein neues Konzept und aktuell in der frühen Forschungs- und Entwicklungsphase. Ein Forschungsprojekt untersuchte die effiziente Trennung der Bauteile von den Leiterplatten durch Einlegen dieser in eine Eisenlösung. Diese wird zu Beginn mit einer Mischkultur aus verschiedenen Bakterien, insbesondere Acidthiobacillus Ferrooxidans, geimpft. Es erfolgt eine Oxidation des Eisen II zu Eisen III, da die Bakterien das Eisen II als Energiequelle nutzen. Die vollständige Oxidation ist nach rund zwei Tagen abgeschlossen. Folgend werden die Leiterplatten in die Lösung gegeben. Das Eisen III wirkt als starkes Oxidationsmittel, bringt das Lötzinn in Lösung und wird wieder zu Eisen II reduziert. So fallen nach etwa 20 Tagen die Bauteile von der Leiterplatte ab und können gezielt recycelt werden. Die Biolaugung ist aktuell im Forschungsstadium und zeigt insbesondere lange Verweilzeiten, wird aber als ressourcen- und energieschonendes Verfahren zur gezielten Stoffstromerzeugung eingeschätzt.

Quelle:

Monneron-Enaud, B. und Kramer, J. (2021): Bakterien helfen beim Recycling von Elektroschrott. In: BIOspektrum, 27 (2), S. 214. ISSN 0947-0867. doi: 10.1007/s12268-021-1551-2

Um Tantal aus Elektronikschrott wiederzugewinnen, wurden im Projekt IRETA drei aufeinander aufbauende Verfahren entwickelt:

- Erkennung und Laserentfernung von Tantalkondensatoren

- Mechanische Behandlung zur Gewinnung von Tantalanoden

- Verfahren zur Reinigung der Anoden zur Gewinnung von reinem Tantal

Es konnte gezeigt werden, dass durch alle drei Verfahren Tantal mit einem Reinheitsgrad von 98 Prozent wiedergewonnen werden konnte. Da für den Verkauf von reinem Tantal Reinheiten von 99,5 Prozent erforderlich sind, sollen weitere Arbeiten die Optimierung der Verfahren untersuchen, wobei dies als machbar eingeschätzt wird. Zudem können für alle drei Verfahren ökologische Vorteile in sämtlichen Umweltkategorien im Vergleich zur Nutzung von Primärtantal erzielt werden. Allerdings gestalten sich die entwickelten Verfahren aktuell noch nicht wirtschaftlich. Dies liegt in der Farbe der Tantalkondensatoren begründet. Während gelbe Kondensatoren leicht separierbar sind, wurde für die schwarzen Tantalkondensatoren, die etwa die Hälfte der Kondensatoren ausmachen, eine geringere Erkennungsrate erzielt. Im Folgeprojekt IRETA 2 finden die ökologische und ökonomische Optimierung und die Überführung der Ergebnisse in ein Anlagenkonzept statt.

Quelle:

Sauer, F.; Choi, B.-K.; Beck, G. und Wickleder, M. (2019): Recovery of Tantalum from Printed Circuit Boards – An Overview of the IRETA Project. In: World of Metallurgy - Erzmetall, (72), S. 216 – 222 (abgerufen am: 02.12.2022), verfügbar unter: www.researchgate.net/publication/334882118_Recovery_of_Tantalum_from_Printed_Circuit_Boards_-_An_Overview_of_the_IRETA_Project

Das Projekt „ADIR – Next generation urban mining – Automated disassembly, separation and recovery of valuable materials from electronic equipment“ zielte auf die Entwicklung einer automatisierten Demontageanlage für Mobiltelefone und Platinen ab, die über Lasertechnik, Robotik, Visionssysteme und Informationstechnologie eine effiziente Herauslösung von Wertstoffen realisieren. Insbesondere auf die Elemente Tantal, Neodym, Wolfram, Kobalt und Gallium wurde der Fokus gelegt. So konnte beispielsweise Tantal zu 96 – 98 Prozent zurückgewonnen werden. In dem vorwettbewerblichen Projekt wurden über 1.000 Handys und mehr als 800 große Computerplatinen zerlegt, deren Daten in einer Datenbank gesammelt und für künftig geplante Optimierungen, etwa bei der Beschleunigung und Automatisierung der Prozesse, genutzt werden sowie Mitarbeitende befähigen sollen, die Recyclinganlage hinsichtlich neuer Mobiltelefonmodelle anzulernen. Es wurde ein großes Interesse aus der Wirtschaft wahrgenommen, da über den Prozess die Wertstoffe in effizienter Weise entnommen werden können und eine wirtschaftliche Machbarkeit nachgewiesen wurde.

Quelle:

Recycling magazin (2021): Neues Recyclingverfahren für E-Schrott, München [abgerufen am: 20.12.2022], verfügbar unter: www.recyclingmagazin.de/2021/05/10/neues-recyclingverfahren-fuer-e-schrott/

Das Projekt iRVE zielte auf die Entwicklung von Verfahren zur effektiven Rückgewinnung von Wertstoffen aus großen Mengen von Elektroschrott ab. Es soll festgestellt werden, welches Verfahren – die selektive Entstückung oder die Entstückung mittels selektiver Zerkleinerung und Sortierung – effizientere Trennergebnisse liefert. Die selektive Entstückung sieht dabei die Erkennung von Merkmalen wie Größe und Farbe von Leiterplatten durch Sensoriksysteme sowie die entsprechende gezielte Identifizierung und Entstückung der Bauteile vor. Die Entstückung mittels selektiver Zerkleinerung und Sortierung umfasst eine elektrohydraulische Zerkleinerung, über die Bauteile von der Leiterplatte getrennt und anschließend automatisiert sortiert werden. Durch die Ergebnisse sollen Unternehmen befähigt werden, insbesondere im Bereich Erkennung, Sortierung und Trennung von Materialien, existierende Anlagen zu optimieren oder neue Anlagen zu konzipieren.

Quellen:

Bayerisches Staatsministerium für Umwelt und Verbraucherschutz (2022): Innovative Recyclingverfahren für Elektroschrott (online) – Teilprojekt 10: IRVE. Bayerisches Staatsministerium für Umwelt und Verbraucherschutz (abgerufen am: 02.12.2022), verfügbar unter: www.stmuv.bayern.de/themen/ressourcenschutz/forcycle/forcycle2/teilprojekt_10.htm

Technische Hochschule Aschaffenburg (2022): IRVE e-Waste Recycling (online). Technische Hochschule Aschaffenburg (abgerufen am: 02.12.2022), verfügbar unter: www.th-ab.de/transfer/projekte/irve-e-waste-recycling

Das irische Unternehmen Votechnik entwickelte für die effiziente Demontage von LCD-Bildschirmen die automatisierte Recyclinganlage ALR-400. Zentrum der Anlage ist der Industrieroboter KR Quantec der Firma Kuka. Der Industrieroboter selbst zeichnet sich durch eine hohe Betriebseffizienz und einen modularen Aufbau aus, wodurch einerseits die Wartungsarbeiten minimiert werden und eine Recyclingfähigkeit des Roboters zu 90 Prozent gegeben ist. Die Recyclinganlage ALR-400 ermöglicht eine automatisierte Demontage der LCD-Bildschirme. So können einerseits Gase wie Quecksilber und scharfkantige Bauteile ohne Gefährdung des Menschen entnommen und andererseits eine effiziente Zerlegung der LCD-Bildschirme in die relevanten Stoffströme vorgenommen werden. Durch die Automatisierung erfolgt zugleich eine schnellere Demontage, die von fünf Geräten mit händischer Sortierung auf rund 60 Geräte mit automatisierter Sortierung pro Stunde ansteigt.

Quelle:

KUKA Deutschland GmbH (2022): Recycling-Roboter im Einsatz gegen Elektroschrott (online). KUKA Deutschland GmbH, 05.04.2022 (abgerufen am: 02.12.2022), verfügbar unter: www.kuka.com/de-de/branchen/loesungsdatenbank/2022/04/votechnik-roboter-recycelt-elektroschrott

Biodismantling ist ein neues Konzept und aktuell in der frühen Forschungs- und Entwicklungsphase. Ein Forschungsprojekt untersuchte die effiziente Trennung der Bauteile von den Leiterplatten durch Einlegen dieser in eine Eisenlösung. Diese wird zu Beginn mit einer Mischkultur aus verschiedenen Bakterien, insbesondere Acidthiobacillus Ferrooxidans, geimpft. Es erfolgt eine Oxidation des Eisen II zu Eisen III, da die Bakterien das Eisen II als Energiequelle nutzen. Die vollständige Oxidation ist nach rund zwei Tagen abgeschlossen. Folgend werden die Leiterplatten in die Lösung gegeben. Das Eisen III wirkt als starkes Oxidationsmittel, bringt das Lötzinn in Lösung und wird wieder zu Eisen II reduziert. So fallen nach etwa 20 Tagen die Bauteile von der Leiterplatte ab und können gezielt recycelt werden. Die Biolaugung ist aktuell im Forschungsstadium und zeigt insbesondere lange Verweilzeiten, wird aber als ressourcen- und energieschonendes Verfahren zur gezielten Stoffstromerzeugung eingeschätzt.

Quelle:

Monneron-Enaud, B. und Kramer, J. (2021): Bakterien helfen beim Recycling von Elektroschrott. In: BIOspektrum, 27 (2), S. 214. ISSN 0947-0867. doi: 10.1007/s12268-021-1551-2

Bei Fragen zum Thema „Elektroaltgeräte“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de