- DE

- EN

Zeitaufwand

Personalaufwand

Schwierigkeitsgrad

Zur frühzeitigen Fehlererkennung und -vermeidung in der Produktentwicklung, um für Funktionsfähigkeit, Sicherheit und eine hohe Qualität des Produkts zu garantieren.

Bei einer Design-FMEA, auch Konstruktions-FMEA genannt, kann nach dem Lokalisieren einzelner Fehler des Produktes oder einzelner Bauteile ein Maßnahmenplan zur Vermeidung und Verbesserung der erfassten Fehler erstellt werden.

Als Erstes wird ein interdisziplinäres Team aus Fachleuten zusammengestellt, dessen Zusammensetzung sich an dem zu untersuchenden Bereich orientieren sollte.

Als erster analytischer Teil der FMEA wird eine Systemanalyse durchgeführt, welche als Vorbereitung zur Funktionsanalyse dient. Die Systemanalyse besteht aus einer Baumstruktur oder einem Blockstrukturdiagramm, in dem alle Bauteile eines Produkts dargestellt werden. Der zu untersuchende Gegenstand wird dadurch strukturiert und in der darauffolgenden Funktionsanalyse können den einzelnen Produktelementen Funktionen zugeordnet werden.*

marhel Group: Design-FMEA / Konstruktions-FMEA (online) marhel group | Prozess- und Unternehmensberatung, (abgerufen am 05.04.22).

Wenn die Zusammensetzung des Produkts und die Funktionen zugeordnet worden sind, folgt die Fehleranalyse. Bei der Fehleranalyse werden allen festgelegten Funktionen mögliche Fehler zugewiesen. Bei der Fehleranalyse wird ein Fehlernetz erstellt, um nicht nur den Fehler, sondern die Fehlerursache zu erkennen. Dabei sollten Fragen wie: „Welche Fehler/Probleme/Risiken können auftreten?“, „Welche Folgen hätte das Eintreten dieser Fehler/Probleme/Risiken?“ und „Wodurch können derartige Fehler/Probleme/Risiken entstehen?“, gestellt werden.

Im darauffolgenden Schritt der Design-FMEA werden den Fehlerarten und Fehlerursachen die bereits vorhandenen Prüf- und Verhütungsmaßnahmen zugeordnet. Die Risikoanalyse besteht danach aus der Bewertung anhand des Bewertungskatalogs. Die identifizierten Fehler werden nach Auftrittswahrscheinlichkeit (A), Bedeutung (B) und Entdeckungswahrscheinlichkeit (E) eingestuft. Bei der Entdeckungswahrscheinlichkeit und Bedeutung sind die Auswirkungen auf die Kund*innen gemeint.

Die Kennzahlen werden nach einem 10-Punkte-Schema eingestuft, wobei ein Punkt ein sehr niedriges Risiko bedeutet und zehn Punkte ein sehr hohes Risiko darstellen.*

Brüggemann, H. und Bremer, P. (2015): Grundlagen Qualitätsmanagement. Von den Werkzeugen über Methoden zum TQM. 2., überarb. u. erw. Aufl., Springer Fachmedien Wiesbaden, Wiesbaden, ISBN 978-3-658-09220-7.

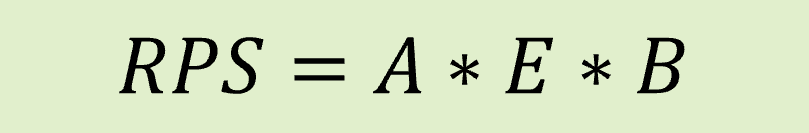

Mit Hilfe der vergebenen Punkte kann die Risikoprioritätszahl bestimmt werden. Die Risikoprioritätszahl, welche ein Maß für das Gesamtrisiko ist, kann wie folgt als Produkt der einzelnen Kennzahlen berechnet werden:

Je größer die Risikoprioritätszahl, desto höher ist die Dringlichkeit, Maßnahmen zu ergreifen, um Fehler zu eliminieren und das Risiko zu senken.

Als Orientierung können Schwellenwerte (kritische RPZ) eingeführt werden, ab denen Maßnahmen umgehend eingeleitet werden müssen. In vielen Unternehmen liegt die kritische RPZ in einer Größenordnung von um 120.*

Brüggemann, H. und Bremer, P. (2015): Grundlagen Qualitätsmanagement. Von den Werkzeugen über Methoden zum TQM. 2., überarb. u. erw. Aufl., Springer Fachmedien Wiesbaden, Wiesbaden, ISBN 978-3-658-09220-7, S. 45 - 50.

*

Bundesministerium des Innern/Bundesverwaltungsamt (2018): Handbuch für Organisationsuntersuchungen und Personalbedarfsermittlung, S. 284 - 287.

In den meisten Fällen werden Abstellmaßnahmen festgelegt, um die Risiken mit einer hohen Risikoprioritätszahl zu erfassen. Das ist der letzte Schritt der Analyse: die Optimierung und die Dokumentation eingesetzter Maßnahmen. Maßnahmen, welche die Auftrittswahrscheinlichkeit des Fehlers vermindern, werden in der Regel bevorzugt. Die Dokumentation einer FMEA kann zwar über ein FMEA-Formblatt erfolgen, ist damit allerdings sehr limitiert, da nur ein Fehler inklusive Ursache und Folge dokumentiert werden kann. Die Nutzung von EDV (oder Analyse-Softwares) bietet sich daher an. Ein weiterer Vorteil ist die Zeitersparnis.

Eine Design-FMEA ist eine sinnvolle Analyse-Methode, um frühzeitig in der Entwicklung eines Produktes Fehler zu erkennen und anschließend noch passende Maßnahmen anwenden zu können.