- DE

- EN

Der derzeit stattfindende strukturelle Wandel im industriellen Bereich, getrieben durch eine immer stärkere Digitalisierung auf dem Weg zur Industrie 4.0, soll Prozesse über den gesamten Produktlebenszyklus vom Einkauf über die Fertigung bis hin zur Kommunikation mit dem Endkunden verbessern. Voraussetzungen für die Realisierung dieses Wandlungsprozesses bilden die Erfassung und Verarbeitung sogenannter Echtzeitdaten.

Unter Echtzeitdaten werden in der Industrie die regelmäßige und zeitnahe Erfassung und Verarbeitung von Produktionsdaten verstanden. Durch die anschließende Analyse und Interpretation der Echtzeitdaten können so zum einen Verbesserungspotenziale sektorenübergreifend identifiziert und zum anderen potenzielle Fehlerquellen frühzeitig erkannt werden. Echtzeitdaten ermöglichen bspw. die Analyse von Beziehungen zwischen Ereignissen wie Störungen in Produktionsabläufen. Wird eine Korrelation dieser Ereignisse erkannt, können bisher unbekannte zwischen den Ereignissen bestehende Kopplungen identifiziert werden. Dies kann dazu führen, dass durch eine Untersuchung der Ursache-Wirkungs-Beziehungen entsprechende Kausalitäten der Störungen sichtbar und anschließend behoben werden. Entscheidend für die Umsetzung eines Echtzeitdatenmanagementsystems ist dabei neben dem technologischen Know-how und der benötigten Infrastruktur vor allem die Bereitschaft der betreffenden Akteure, Gewohnheiten zu ändern und die durch die Echtzeitdatenerfassung generierten Erkenntnisse umzusetzen.

Die ursprünglich deutsche Definition der inzwischen durch die englischsprachige DIN ISO/IEC 2382 abgelösten Norm DIN 44300 lautete: „Unter Echtzeit versteht man den Betrieb eines Rechensystems, bei dem Programme zur Verarbeitung anfallender Daten ständig betriebsbereit sind, derart, dass die Verarbeitungsergebnisse innerhalb einer vorgegebenen Zeitspanne verfügbar sind. Die Daten können je nach Anwendungsfall nach einer zufälligen Verteilung oder zu vorherbestimmten Zeitpunkten anfallen.“

Der Begriff Echtzeit sagt etwas über die Fähigkeit eines Systems aus, auf ein Ereignis innerhalb eines vorgegebenen Zeitrahmens zu reagieren. Hierbei existiert jedoch kein Bezug zur Geschwindigkeit oder Verarbeitungsleistung des Systems. Im allgemeinen Sprachverständnis wird dies fälschlicherweise jedoch oft angenommen. Besser wäre die Verwendung der Begriffe verzögerungs- oder verzugsarm. In der Produktion wird der Begriff mit der sofortigen Erfassung und Verarbeitung von Produktionsdaten gleichgesetzt. Die Erfassungsintervalle können aber von einigen Millisekunden zu mehreren Stunden variieren und fallen trotzdem noch unter den Begriff der Echtzeitdaten. Diese begriffliche Unschärfe muss in der Realisierung eines Echtzeitdatenmanagementsystems berücksichtigt werden*

ISO/IEC 2382: 2015-05: Internationale Organisation für Normung, Informationstechnologie – Vokabularien. Beuth Verlag GmbH, Berlin.

.

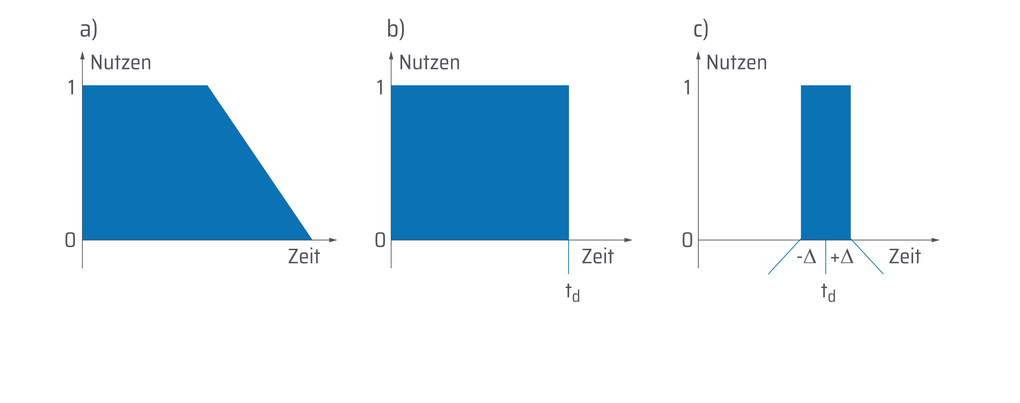

Grundsätzlich kann zwischen drei Ausprägungen von Echtzeit unterschieden werden:

a) Bei der weichen Echtzeit (engl. soft real-time) nimmt der Nutzen der Information kontinuierlich nach einer bestimmten Zeitspanne ab und ist nicht plötzlich verloren.

b) Bei der festen Echtzeit (engl. firm real-time) verliert die Information ihren Nutzen unmittelbar, sobald eine bestimmte Zeitspanne überschritten wird.

c) Bei der harten Echtzeit (engl. hard real-time) muss eine Information zur korrekten Funktion eines Systems zwingend zu einem bestimmten Zeitpunkt vorliegen. Es existiert eine maximal zulässige zeitliche Abweichung. Eine Überschreitung dieser maximal zulässigen Abweichung ist für das System kritisch und muss vermieden werden*

Lauber, R.; Göhner, P. (1999): Prozessautomatisierung 2, Springer, Berlin, Heidelberg, ISBN: 978-3-540-65319-6

**

Berns K., Köpper A., Schürmann B. (2019): Technische Grundlagen Eingebetteter Systeme: Elektronik, Systemtheorie, Komponenten und Analyse, Springer Vieweg, Wiesbaden, ISBN: 978-3-658-26515-1

.

© In Anlehnung an Frank Dopatka (2008): Ein Framework für echtzeitfähige Ethernet-Netzwerke in der Automatisierungstechnik mit variabler Kompatibilität zu Standard-Ethernet, Dissertation, Universität Siegen.Zeit-Nutzen-Diagramme der Echtzeit.

© In Anlehnung an Frank Dopatka (2008): Ein Framework für echtzeitfähige Ethernet-Netzwerke in der Automatisierungstechnik mit variabler Kompatibilität zu Standard-Ethernet, Dissertation, Universität Siegen.Zeit-Nutzen-Diagramme der Echtzeit.

Zu den Potenzialen bei der Nutzung von Echtzeitdaten gehören neben gesteigerter Ressourceneffizienz und Produktivität sowie gesenkten Risiken in allen Unternehmensbereichen auch Chancen auf ein gesteigertes Umsatzwachstum durch neue Produkte, Dienstleistungen und Geschäftsmodelle. Schlüsselbegriffe sind dabei vor allem Predictive Maintenance und Dynamic Manufacturing. Sie sollen dafür sorgen, dass die Prozesskosten im Unternehmen gesenkt werden. Auswirkungen können ein verbessertes Ressourcenmanagement, zuverlässigere Fertigungskapazitäten, erhöhte Maschinenauslastungen, geringere Wartungskosten und verbesserte Qualitätssicherung sein.

Ein weiterer Vorteil besteht in der Bereitstellung der Echtzeitdaten für Kreditgeber und Investoren. So ergab eine Studie der TU Darmstadt, dass sich 90 % der mittelständischen Industrieunternehmen vorstellen können, Echtzeitdaten der Produktion zur Verfügung zu stellen, um flexiblere Laufzeiten der Darlehen, schnellere Kreditentscheidungen oder niedrigere Zinsen zu erhalten*

goingpublic.de (2018): Industrieller Mittelstand zunehmend interessiert an Finanzierung 4.0 (online). GoingPublic Media AG, (abgerufen am: 29.04.2020).

.

Bei der Umsetzung einer Echtzeitdatenstrategie müssen Kosten, Nutzen und Aufwand jedoch sorgfältig gegeneinander abgewogen werden, um eine gesteigerte Wertschöpfung des Unternehmens zu erreichen und nicht unnötig in eine Hightech-Lösung zu investieren. Die Nutzung von Echtzeitdaten führt meist zu einer besseren Verknüpfung der einzelnen Datenströme (connected), aus welcher vorab Lösungen für zukünftige Probleme entstehen können (proaktiv). Dies ermöglicht eine flexible Anpassung an Produktionsänderungen (agil) sowie eine Entscheidungsfindung durch leicht zugängliche Informationen (transparent).

*

Deloitte. (2020): Manufacturing 4.0 – Die digitale Umwälzung der Produktion (online). Deloitte GmbH Wirtschaftsprüfungsgesellschaft, (abgerufen am: 29.04.2020).

.Bei der Datennutzung muss zwischen Datenerfassung und Datenverarbeitung unterschieden werden. Für eine erfolgreiche Implementierung eines Echtzeitdatenmanagementsystems müssen zunächst die Potenziale der Datenerfassung entlang der Produktionskette evaluiert und anschließend darauf abgestimmt die Möglichkeiten der Datenverarbeitung beurteilt werden.

Produktionsdaten können auf verschiedene Weise erfasst werden. Hierzu zählen die konkrete Erfassung einer Messgröße am Sensor, ihre Weiterleitung und Speicherung. Für die Echtzeitdatenerfassung ist entscheidend, dass die Daten in einem maschinenlesbaren und interpretierbaren Format bereitgestellt werden. Hierzu müssen die von Sensoren zur Verfügung gestellten Daten eventuell aufbereitet werden. Neuere Sensoren sind oft in der Lage, diese Aufbereitung selbst vorzunehmen.

Die zeitliche Auflösung der erfassten Daten hat einen starken Einfluss auf den Speicher- und Rechenaufwand bei der anschließenden Datenverarbeitung; je mehr Daten anfallen, desto höher ist der anschließende Aufwand. Daher muss bereits bei der Datenerfassung zwischen der Höhe der Datenqualität und dem hierfür benötigten Erfassungsaufwand abgewogen werden. Eine hohe Datenqualität kann zwar zu einer besseren Bewertung von Produktionsfaktoren führen, oft ist diese jedoch gar nicht für die nachfolgende Auswertung zwingend. Der für die hohe Datenqualität erforderliche Ressourcenaufwand bei höherwertigen Sensoren und der Verarbeitung und Speicherung der Daten steht dann in keinem wertschöpfenden Verhältnis zum Nutzen in der anschließenden Datenauswertung und -interpretation. Eine Echtzeitdatennutzung kann bei allen nichtstatischen Prozessen erfolgen, jedoch bedeutet eine höhere Anzahl an Messwerten nicht unbedingt einen Informationsgewinn*

Schenk, M., Hg. (2010): Instandhaltung Technischer Systeme, Springer, Berlin, Heidelberg, ISBN: 978-3-642-03948-5

.

Um Echtzeitdaten sinnvoll nutzen zu können, sollten zunächst die Ziele der Datenerfassung geklärt und anschließend die geeignete Sensorik ausgewählt oder entwickelt werden. Bei der Sensorik lässt sich dabei zwischen weitverbreiteten Sensoren im klassischen Sinne und sogenannten Digital-Enablern differenzieren. Letztere erschließen bereits im Zuge der Industrie 4.0 und des Echtzeitdatenmanagements immer breitere Anwendungsfelder. Diese Sensoren und Digital-Enabler müssen jedoch erst strategisch miteinander über das Echtzeitdatenmanagement verknüpft werden, um ihr volles Potenzial entfalten zu können.

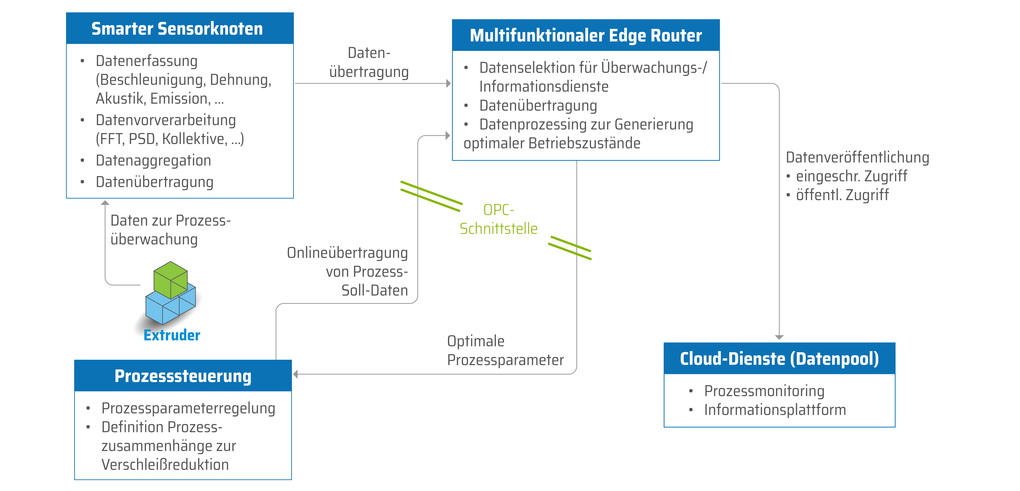

Eine Echtzeitdatenstrategie macht eine kontinuierliche oder zeitdiskrete Erfassung der Produktionsdaten nötig. Hierfür steht eine große Anzahl von Sensoren zur Verfügung, die sich je nach Branche und Einsatzgebiet stark unterscheiden. Intelligente Sensoren werden oft für die Echtzeitdatenerfassung eingesetzt: Sie sind neben dem eigentlichen Sensor zusätzlich mit einem Mikroprozessor zur ersten Datenverarbeitung und einer Kommunikationseinheit zur direkten Datenweitergabe ausgestattet. Sie ermöglichen das sogenannte Edge-Computing, also die Verlagerung der Datenauswertung weg von zentralen Rechenzentren und hin zu den Rändern des Datennetzwerks. Hierdurch können Datenströme reduziert und somit auch Ressourcen eingespart werden. Die Sensoren zur Echtzeitdatenerfassung lassen sich in drei Klassen einteilen:

*

Neuhold, M. (2019): Wie smarte Sensoren Industrie 4.0 vorantreiben (online). Ernst & Young GmbH, (abgerufen am 29.04.2020).

**

Spectos (2018): Spectos RFID Lösungen für transparente Logistikprozesse (online). Spectos GmbH, (abgerufen am 29.04.2020).

***

Sainathan, P. (2018): Supply Chain Visibility Evolution: Barcodes, RFID, NFC, BLE Beacons (online). roambee, (abgerufen am: 29.04.2020).

. © In Anlehnung an Fraunhofer LBF.Beispiel für die Einbettung intelligenter Sensoren in ein Überwachungssytem für Extruder.

© In Anlehnung an Fraunhofer LBF.Beispiel für die Einbettung intelligenter Sensoren in ein Überwachungssytem für Extruder.

Neben der klassischen Sensorik spielen bei der Smart Factory die Digital Enabler eine zunehmende Rolle, welche eine Grundlage für Industrie 4.0 bilden. Große Fortschritte bei der computergestützten Bild- und Spracherkennung ermöglichen den Einsatz von Smart-Glasses, Smart-Watches und anderen audio-visuellen Trägern. Durch sie wird die Übertragung von Logistik- und Produktionsdaten an und durch die Mitarbeiter in Echtzeit möglich. So können während der Fertigung Produktionsaufträge und Handlungsanweisungen dynamisch angepasst werden. In Kombination mit klassischen Sensoren können so Mitarbeiter beispielsweise über Smart-Glasses oder Smart-Watches über bevorstehende Aufgaben in der Fertigungslinie informiert werden oder durch Spracherkennungssoftware Buchungen ohne Hinzunahme der Hände durchführen *

Deloitte. (2020): Manufacturing 4.0 – Die digitale Umwälzung der Produktion (online). Deloitte GmbH Wirtschaftsprüfungsgesellschaft, (abgerufen am: 29.04.2020).

**

lydia-voice (2020): Lydia Pick by Voice Lösung für Logistik & Industrie. topsystem Systemhaus GmbH, (abgerufen am: 30.04.2020).

***

ACD Gruppe (2020): Mobiler Arbeitsplatz MAX. ACD Holding GmbH & Co. KG, (abgerufen am: 30.04.2020).

.

Entscheidend für den Erfolg einer Echtzeitdatenstrategie ist neben der geeigneten Datenerfassung vor allem die anschließende Datenverarbeitung. Erst durch die Interpretation von Daten entstehen nutzbare Informationen. Bei der Verarbeitung sollte darauf geachtet werden, dass die Daten immer mit dem Ziel des Erkenntnisgewinns ausgewertet werden. Wichtige Anforderungen an die zugrundeliegenden Daten sind Aktualität, Nachvollziehbarkeit, Konsistenz, Eindeutigkeit und Vergleichbarkeit. Messbare Parameter, deren Auswertung Verbesserungspotenziale aufdecken kann, entstammen Endgeräten, Sensoren, aber auch Prozessen. Beispiele bilden der Nutzungs-, Rüst- und Leistungsgrad sowie Maschinen- und Personalbelegung oder auch Ausschuss- und Ausbringquote, Overall Equipment Effectiveness (OEE) inkl. Leistung, Qualität und Verfügbarkeit*

Kletti, J. (2014): Whitepaper Management Support – Mit Kennzahlen die Produktion im Griff; MPDV Mikrolab GmbH; Mosbach.

.

Für die Auswertung und Aufbereitung der Echtzeitdaten sind zusätzliche Hard- und Software erforderlich. Diese müssen garantieren. dass möglichst keine Verzögerungen auftreten. Die Verarbeitung der Daten muss allerdings nicht in jedem Fall im Millisekundenbereich erfolgen, sondern nur garantiert schnell genug für den entsprechenden Anwendungsfall.

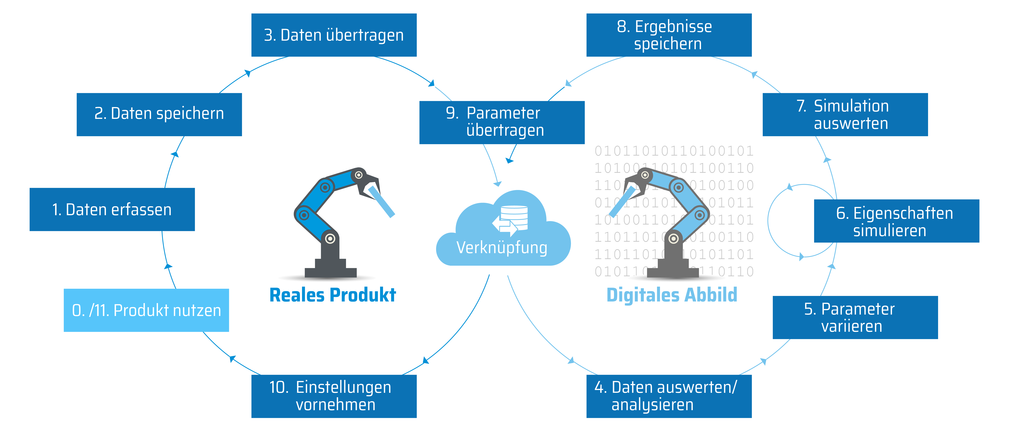

Einige Daten werden mithilfe von Edge-Computing bereits dezentral erstmalig interpretiert (vgl. Smarte Sensoren) und anschließend an übergeordnete Server übermittelt. Hier werden die Daten der verschiedenen Datenquellen gebündelt und ausgewertet. Erfolgt dies mittels intelligenter Algorithmen, werden oftmals externe Server mit stärkerer Rechenleistung verwendet *

Miltner, T. (2019): Echtzeitdaten über den MDM? (online). MDM User Group, (abgerufen am 30.04.2020).

**

Datenbanken verstehen (2019): Echtzeitdaten (online). Begerow Beratungsgesellschaft mbH & Co. KG, (abgerufen am: 30.04.2020).

***

Vojdani, N.; Erichsen, B.; Lück, T. (2017): Nutzung von Produktionsechtzeitdaten – Eine agentenbasierte Feinplanung mittels Simulation; Logistics Journal: Proceedings – ISSN 2192-9084.

.

© In Anlehnung an www.muenchen.digital.Wirkungsschleife: Datenverarbeitung mittels Digitalem Zwilling.

© In Anlehnung an www.muenchen.digital.Wirkungsschleife: Datenverarbeitung mittels Digitalem Zwilling.