- DE

- EN

Bei der Produktion von Waren und Gütern liegen große Ressourceneffizienzpotenziale in der Nutzung von Echtzeitdaten. Sowohl in der Stückgutfertigung als auch in der Prozessfertigung kann durch die Aufzeichnung und Auswertung von Echtzeitdaten die Maschinenauslastung gesteigert werden. Gleichzeitig können Organisation und Prognose zukünftiger Wartungsprozesse verbessert und somit die Maschinenausfallrate verringert werden. Durch eine schnelle Anpassung von Produktionsprozessen an geänderte Produkt- und Prozessanforderungen kann ebenfalls eine höhere Produktqualität und somit ein geringerer Ausschuss realisiert werden.

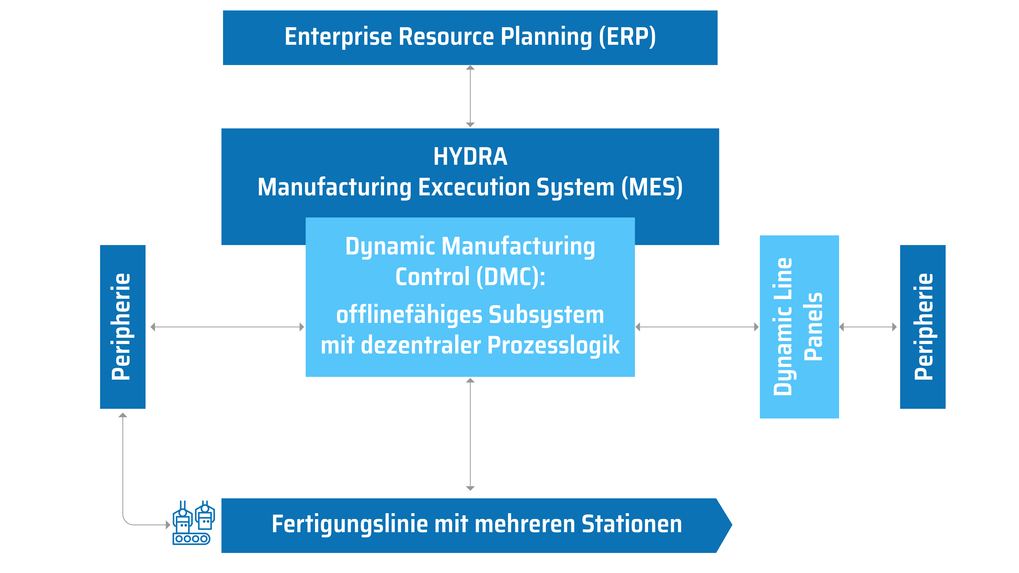

Mit Dynamic Manufacturing wird eine sich an die jeweilige Auftragslage anpassende Produktion bezeichnet. Diese wird durch die kontinuierliche Auswertung von Echtzeitdaten möglich. Durch die Vernetzung der Produktionsmaschinen sowie deren (de-)zentrale Analyse können Planungsdefizite aufgedeckt und Verbesserungspotenziale erschlossen werden. Hierbei muss auch auf Daten des Enterprise-Ressource-Planning-(ERP-)Systems und des Manufacturing Execution Systems (MES) zurückgegriffen werden. So können durch die Auswertung der Produktionsdaten unnötige Wartezeiten von Halbzeugen vor Prozessen durch nicht synchrone Planung und andere schlecht abgestimmte Logistikabläufe identifiziert und durch eine verbesserte Planung eliminiert werden. Es kann die Maschinenauslastung erhöht und damit auch der Durchsatz gesteigert werden. Außerdem können durch den Vergleich verschiedener Produktionsmargen die Batch-Größen angepasst werden, sodass der kumulierte Gesamtaufwand sinkt*

TimeLine ERP (2020): Maschinendatenerfassung (MDE) (online). Gebauer GmbH, (abgerufen am 04.05.2020).

**

IT&Production Online (2016): Materialfluss und Produktion in Echtzeit steuern (online). TeDO Verlag GmbH, (abgerufen am: 04.05.2020).

.

Dynamische Überwachung von Fertigungslinien: Mithilfe von Künstlicher Intelligenz (KI) kann der Produktionsplan in Bezug auf kürzere Wartezeiten und höhere Maschinenauslastung verbessert werden. Durch die Echtzeitdatenerfassung der Auslastungen aller Produktionsmaschinen und Fertigungszellen kann eine dynamische Anpassung der Produktionsplanung erfolgen, um somit z. B. Eilaufträge bestmöglich in die bestehende Planung zu integrieren*

mpdv (2017): Monitor and control complex processes and production lines! (online). MPDV Mikrolab GmbH, (abgerufen am: 04.04.2020).

.

Energieeffizienz industrieller Prozesse steigern: Um Energieverschwendung zu verringern, können Kontrollsensoren an den Produktionsmaschinen und -anlagen angebracht werden. Diese steuern den Standby-Ausschalt-Modus und senken so den Energieverbrauch bei geplanten und unvorhergesehenen Produktionsschwankungen*

IT&Production Online (2013): Energieeffizienz industrieller Prozesse steigern (online). TeDO Verlag GmbH, (abgerufen am: 04.05.2020).

.

Die verbesserte Gesamtauslegung der Produktion durch Dynamic Manufacturing in Kombination mit Predictive Maintenance (s. u.) führt zu einer Erhöhung der Ressourceneffizienz. So können durch geeignetere Losgrößen sowie verringerten Stillstand der Produktionsmaschinen Energie und Material eingespart werden. Dies kann dazu führen, dass weniger Produktionsmaschinen benötigt werden, da die Maschinen effizienter arbeiten und aufgrund der geringeren Stillstandszeiten weniger Maschinen für die gleiche Produktionsmenge benötigt werden.

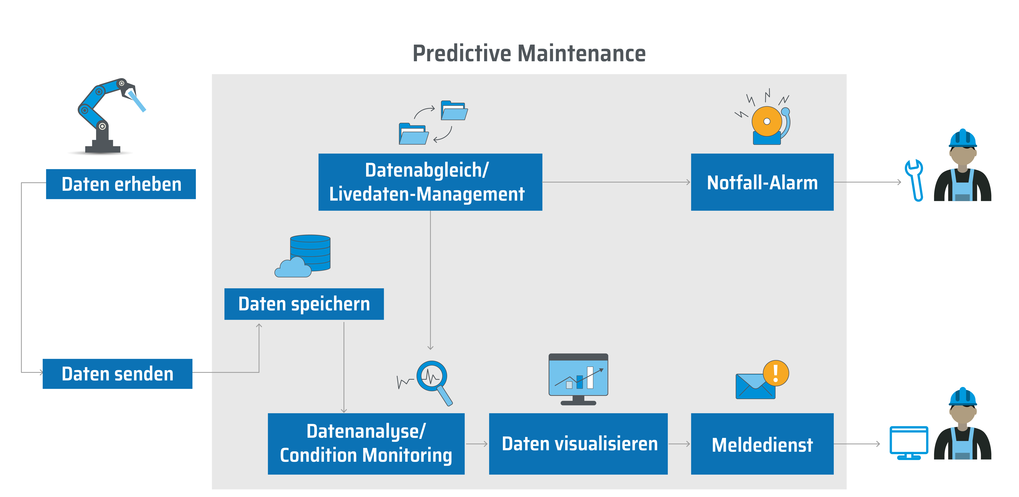

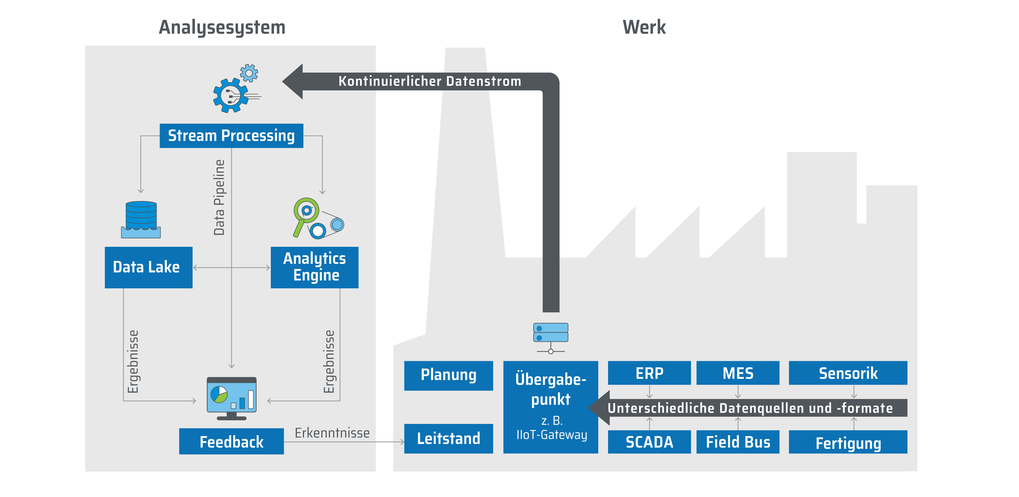

Unter Predictive Maintenance werden die Prognose zukünftiger Maschinenausfälle sowie die damit verbundene Wartungsplanung verstanden. Ziel ist, eine hohe Ausnutzung der Komponenten von Maschinen und Anlagen bei gleichzeitiger Erhöhung ihrer Ausfallsicherheit zu erreichen. Dies wird durch die kontinuierliche Aufzeichnung und Auswertung der Prozessdaten möglich. Durch die Analyse von Maschinendaten wie Strom-, Wasser-, Druckluft- oder Betriebsmittelverbrauch können Abweichungen, welche zu Störungen und Defekten führen können, schnell erkannt werden. So kann ein ansteigender Stromverbrauch einer Werkzeugmaschine z. B. auf ein defektes Lager oder einen verschlissenen Elektromotor hinweisen oder ein gestiegener Druckluftverbrauch auf einen porösen Dichtungsring oder ein anderes Leck. Leichte Unregelmäßigkeiten im Schwingungsverhalten von Motoren können auf eine Rissbildung in einem der Kugellager hindeuten. Durch die Analyse dieser Daten in Echtzeit wird ein Eingreifen möglich, noch bevor sich der Defekt auf den Produktionsprozess oder die Produktqualität auswirkt. Grundlagen von Predictive Maintenance bilden eine Vielzahl an erfassten Prozesskenngrößen sowie eine Verbindung mit bisherigen Störfällen. Die Anwendung von Predictive Maintenance kann mit hohem Kosten- und Zeitaufwand verbunden sein und sollte nur bei kritischen Prozessen eingesetzt werden, wenn eine entsprechende Wertschöpfungssteigerung zu erwarten ist.

© In Anlehnung an www.isax.com.Predictive Maintenance.

© In Anlehnung an www.isax.com.Predictive Maintenance.

© In Anlehnung an www.dlg.org.Predictive Maintenance Architektur für ein ganzes Werk.

© In Anlehnung an www.dlg.org.Predictive Maintenance Architektur für ein ganzes Werk.

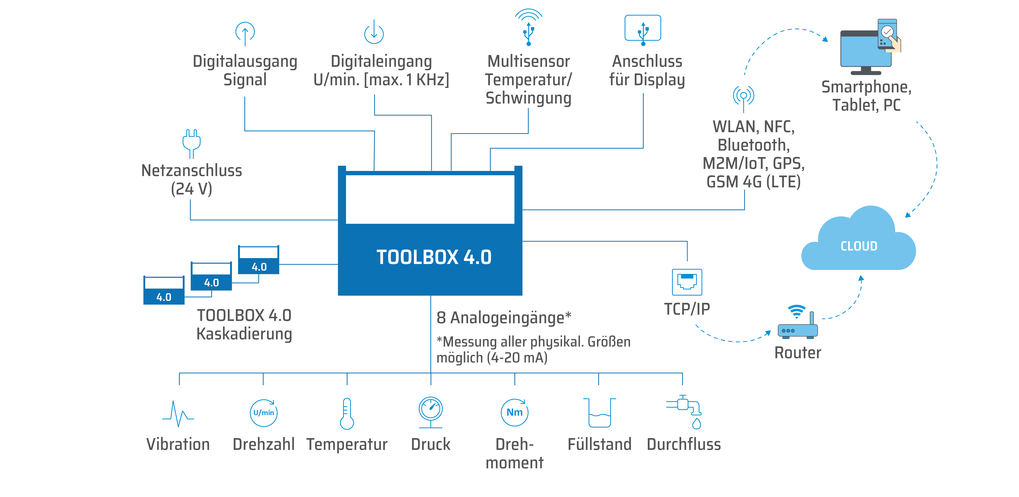

Oft erfassen Unternehmen bereits über Sensoren den aktuellen Zustand ihrer Maschinen. Die Vielzahl an Sensoren und zu interpretierenden Messwerten erschwert jedoch oft eine Datenauswertung. Eine Möglichkeit, diese Datenmenge zu beherrschen, bildet die Toolbox 4.0. Durch die Option, unterschiedliche Sensoren an standardisierte Schnittstellen anschließen zu können, sowie eine Vielzahl von Übertragungswegen der Messdaten in eine Cloud wird eine ganzheitliche Überwachung von Maschinenparametern wie Stromverbrauch, Schwingungen, Temperatur oder Durchsatz realisierbar. Die in Echtzeit erfassten Daten werden zentral analysiert und interpretiert. Somit können Maschinen nicht nur einfach überwacht, sondern auch mögliche zukünftige Störfälle leicht identifiziert werden. So können unvorhergesehene Ausfallzeiten ebenso wie Instandhaltungs- und Servicekosten reduziert werden. Dies steigert die Produktivität und erhöht die Planungssicherheit*

sh-tools (2020): Wir digitalisieren Ihre Instandhaltung, SH-TOOLS GmbH, (abgerufen am: 04.05.2020).

.

Für einen Einstig in das Verfahren der Predictive Maintenance eignen sich beispielsweise mobile Schwingungsmesser. Diese können auf eine beliebige Maschine platziert werden, um über einen Zeitraum von wenigen Sekunden Schwingungsmessdaten zu sammeln. Eine drahtlose Triaxialmessung von Maschinenschwingungen erlaubt Rückschlüsse über mögliche Lagerschäden oder andere Maschinendefekte. Eine Auswertung per App oder Tablet bietet eine einfache Interpretation der Messwert*

OneProd (2020): ONEPROD, ACOEM Group, (abgerufen am: 04.05.2020).

.

© In Anlehnung an www.sh-tools.com.Funktionsschema Tool-Box 4.0.

© In Anlehnung an www.sh-tools.com.Funktionsschema Tool-Box 4.0.

Durch die frühzeitige Erkennung von Leckagen oder steigendem Stromverbrauch können Material und Energie eingespart werden. Da Störungen und Defekte effizienter verhindert werden, kommt es auch seltener zu Ausschuss. Dies ermöglicht eine höhere Standzeit von Werkzeugen, wie bspw. Frässpindeln oder Bohrern, ohne einen Qualitätsverlust im Bearbeitungsergebnis.

Die Aufzeichnung und Auswertung von Messwerten und -daten zur Qualitätskontrolle in Echtzeit ermöglichen ein Erkennen von Abweichungen. So können Prozesse frühzeitig angepasst werden. Analog zum Predictive Maintenance kann beispielsweise ein erhöhter Stromverbrauch einer Werkzeugmaschine ein Indikator für Qualitätsprobleme aufgrund von Werkzeug- oder Lagerverschleiß sein. Echtzeitdaten ermöglichen es auch hier, Produktqualitätsdefizite zu erkennen, bevor sie entstehen. So können Ausschussraten gesenkt und durchgehende Transparenz entlang der gesamten Fertigungskette geschaffen werden.

Wissensbasierte Prozessintelligenz: In der Bioproduktion werden Enzyme, Wirkstoffe oder Biotreibstoff in Bioreaktoren hergestellt. Die Qualität dieser Produkte wird meist am Ende des Prozesses kontrolliert. Durch eine strategische Allianz verschiedener Branchen sollen Ressourcen mithilfe einer kontinuierlichen Überwachung von Bioreaktoren eingespart werden. Statt nach dem Bioprozess soll nun das Qualitätsmanagement bereits während der Synthetisierung angesetzt werden. So wird es schon während der Produktion möglich zu testen, ob die Organismen das gewünschte Produkt zuverlässig hergestellt haben, und verhindert, dass ganze Chargen verworfen werden müssen. Qualitätsmanagement und Prozessüberwachung verschmelzen miteinander. Der Herstellungsprozess kann dadurch zusätzlich kontinuierlich verbessert werden*

Graf, P. (2014): Online-Qualitätscheck im Bioreaktor (online). Bioökonomie.de, (abgerufen am: 04.05.2020).

.

Durch die Echtzeitdatenerfassung im Qualitätsmanagement können Fehler frühzeitig erkannt und laufende Produktionsprozesse schnell angepasst werden. Dadurch kann die Ausschussrate je nach Branche teilweise sehr stark gesenkt werden.