- DE

- EN

„Stoffstrommanagement ist das zielorientierte, verantwortliche, ganzheitliche und effiziente Beeinflussen von Stoffströmen oder Stoffsystemen, wobei die Zielvorgaben aus dem ökologischen und ökonomischen Bereich kommen. Die Ziele werden auf betrieblicher Ebene, in der Kette der an einem Stoffstrom beteiligten Akteure oder auf der staatlichen Ebene entwickelt."*

Enquete-Kommission Schutz des Menschen und der Umwelt-Bewertungskriterien und Perspektiven für umweltverträgliche Stoffkreisläufe in der Industriegesellschaft Deutschland. (1994). Die Industriegesellschaft gestalten: Perspektiven für einen nachhaltigen Umgang mit Stoff-und Materialströmen; Bericht der Enquete-Kommission "Schutz

Die Ziele des Stoffstrommanagements liegen sowohl im ökonomischen Profit als auch im Umweltschutz.*

IFaS. Stoffstrommanagement. (Online).

Sie können auf nationaler, regionaler und betrieblicher Ebene formuliert werden. Nachfolgend wird ausschließlich auf das betriebliche Stoffstrommanagement eingegangen. Dort liegen die Ziele in erster Linie bei der Quantifizierung von Material- und Energieströmen und darauf basierend einer Optimierung von Produktionsprozessen sowie der Steigerung von Energie- und Materialeffizienz. Damit zusammenhängende Ziele umfassen die Senkung betrieblicher Kosten und das Vermeiden beziehungsweise Verringern von Emissionen und Abfällen sowie das Erhöhen von Recyclingquoten.*

ifu hamburg GmbH. Was ist Stoffstrommanagement. (Online) (Zitat vom: 12.05.2020).

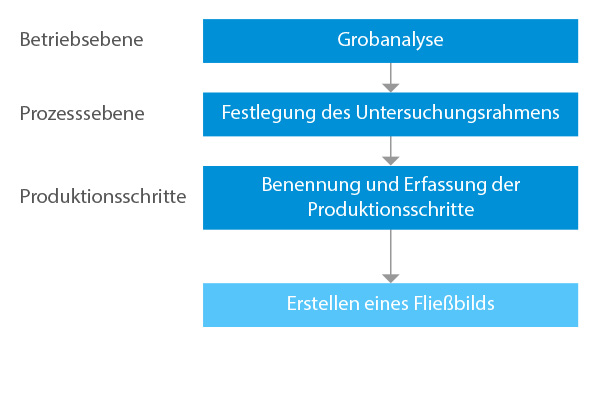

Im Rahmen der Stoffstromanalyse werden diese Ziele innerhalb des Betriebs weiter konkretisiert und priorisiert, um eine betriebliche Entscheidungsunterstützung zu ermöglichen. Das für die Stoffstromanalyse gewählte Ziel definiert den Umfang der Analyse und den Detaillierungsgrad der Datenerhebung. Es sollten daher zuerst alle Stoffströme an der Betriebsgrenze mittels einer Grobanalyse erfasst werden, um einen ersten Überblick zu gewinnen.*

Weber, M. Leitfaden Ressourceneffizienz. Berlin: VDI Zentrum Ressourceneffizienz GmbH, 2019. S. 19

Ein weiteres Instrument, um eine Abschätzung ökologischer Folgen von Prozessen und Produkten vorzunehmen, ist die Methode der Ökobilanzierung. Diese knüpft an die Energie- und Stoffstromanalyse an und ist in der Regel deutlich umfangreicher und aufwendiger. In einer Ökobilanz wird basierend auf Input- und Outputströmen eine Sachbilanz erstellt und aus dieser werden dann mithilfe von Umweltindikatorwerten potenzielle Umweltwirkungen errechnet. Ziel einer Ökobilanz ist zumeist, Verbesserungspotenzial von Prozessen, Stoffen und Produkten ausfindig zu machen, sodass die Umweltwirkungen minimiert werden können.*

W. Wellbrock, D. Ludin, and S. Krauter. „Operatives Nachhaltigkeitscontrolling“, in Nachhaltigkeitscontrolling: Instrumente und Kennzahlen für die strategische und operative Unternehmensführung, Wiesbaden: Springer Fachmedien Wiesbaden, 2020, S. 38.

© VDI ZREWie im ersten Abschnitt erklärt, ist ein Kernwerkzeug des Stoffstrommanagements die Stoffstromanalyse (Synonyme: Stoffflussanalyse, Materialflussanalyse, substance flow analysis, material flow analysis).

© VDI ZREWie im ersten Abschnitt erklärt, ist ein Kernwerkzeug des Stoffstrommanagements die Stoffstromanalyse (Synonyme: Stoffflussanalyse, Materialflussanalyse, substance flow analysis, material flow analysis).*

Stoffstromanalyse. (Online) Umweltbundesamt

Im Folgenden wird erklärt, wie diese aufgebaut ist.

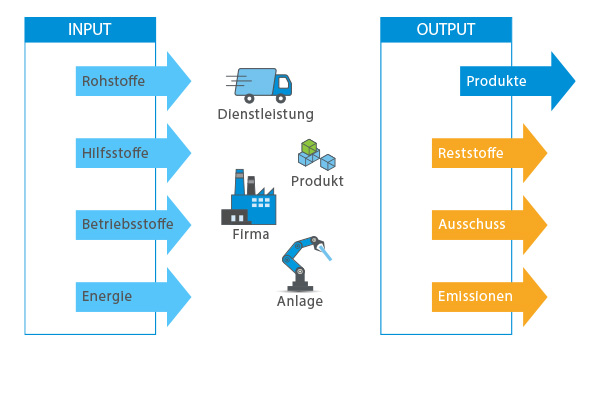

Der erste Schritt besteht üblicherweise in der Grobanalyse. Dazu bietet sich beispielsweise eine Input-Output-Analyse an. Sie stellt die Frage, wie effizient Energie und Material im Betrieb genutzt werden. Mithilfe von Daten aus allen betreffenden Abteilungen werden dabei die Input- und Outputmengen sowie die entsprechenden Kosten ermittelt. So lässt sich der Wert der eingesetzten Ressourcen mit den entstehenden Produkten und Abfallströmen direkt vergleichen.*

Weber, M. Leitfaden Ressourceneffizienz. Berlin: VDI Zentrum Ressourceneffizienz GmbH, 2019. S. 14.

Als Input berücksichtigt werden hier üblicherweise die verwendeten Roh-, Hilfs- und Betriebsstoffe und die notwendige Energie. Der Output umfasst das Produkt an sich sowie die Reststoffe, den Ausschuss und die entstehenden Emissionen.*

Schmidt, Prof. Dr. Mario. Energie- und Stoffstromanalyse. (Online) 01.2011. (Zitat vom: 12.05.2020). S. 2.

Durch die Implementierung einer Zero-Waste-Strategie können die anfallenden Reststoffe und der Ausschuss im Unternehmen minimiert werden. Die Input-Daten lassen sich in erster Näherung häufig aus dem Controlling bestimmen, die Output-Daten mithilfe von Produktionsstatistiken und Rechnungen ermitteln. Emissionsdaten können anhand von Abgas- oder Abwasseranalysen ermittelt werden, Abwärme über den Wirkungsgrad.*

Weber, M. Leitfaden Ressourceneffizienz. Berlin: VDI Zentrum Ressourceneffizienz GmbH, 2019. S. 15.

© In Anlehnung an: Schmidt, Prof. Dr. Mario. Energie- und Stoffstromanalyse. rkw-kompetenzzentrum.de. https://www.rkw-kompetenzzentrum.de/innovation/faktenblatt/effizient-mit-ressourcen-umgehen-energie-und-stoffstromanalyse/

© In Anlehnung an: Schmidt, Prof. Dr. Mario. Energie- und Stoffstromanalyse. rkw-kompetenzzentrum.de. https://www.rkw-kompetenzzentrum.de/innovation/faktenblatt/effizient-mit-ressourcen-umgehen-energie-und-stoffstromanalyse/

Die Ergebnisse werden verwendet, um anschließend eine Priorisierung der Einsparziele vorzunehmen. Hier kann eine ABC‑Analyse helfen. Dabei handelt es sich um eine einfache, qualitative Analyse-Methode zur Abgrenzung von grundlegenden Stoffen, Prozessen, Produkten oder Emissionen und weniger wichtigen bzw. unwesentlichen Untersuchungsgegenständen. Die zu untersuchenden Sachverhalte werden nach unterschiedlichen Kriterien, die die Ressourceneffizienz betreffen (z. B. Ausschuss, Energieeinsatz, Recyclingfähigkeit) bewertet und in folgende Kategorien eingeteilt: A = sehr wichtig, B = wichtig, C = unwichtig.*

Weber, M. Leitfaden Ressourceneffizienz. Berlin: VDI Zentrum Ressourceneffizienz GmbH, 2019. S. 16.

Damit lassen sich konkrete Ziele für die Stoffstromanalyse eines Betriebes formulieren.

Als Nächstes wird der Bilanzraum der Stoffstromanalyse festgelegt. Für eine betriebliche Stoffstromanalyse sollte nicht der gesamte Betrieb, sondern es sollten nur ausgewählte Prozessabläufe (Prozessbilanz) betrachtet werden. Der Bilanzraum der Analyse wird entsprechend eingegrenzt. Auch der Bilanzzeitraum muss abgegrenzt werden. Häufig wird für den betrachteten Zeitraum ein Bilanzjahr gewählt, da die Daten aus der Betriebsbilanz verwendet werden können. Der Bilanzzeitraum lässt sich weiter konkretisieren bis hin zu einzelnen Produktionsmonaten oder Produktchargen.*

Weber, M. Leitfaden Ressourceneffizienz. Berlin: VDI Zentrum Ressourceneffizienz GmbH, 2019. S. 19.

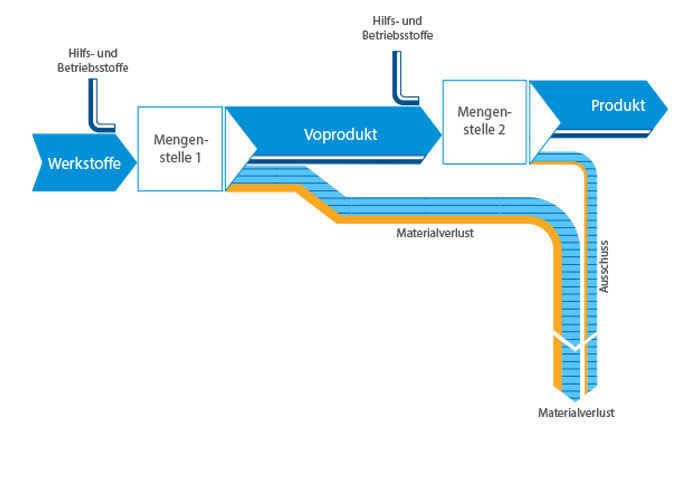

Es folgt die Erfassung und Benennung der Produktionsschritte. Der Produktionsprozess wird dabei in alle relevanten Produktionsschritte untergliedert. Als Basis können vorhandene Prozessbeschreibungen, Anlagenverzeichnisse oder Kostenstellenpläne verwendet werden. Jeder Produktionsschritt wird anschließend auf einem Plan einem Darstellungselement (einer Mengenstelle) zugeordnet (siehe Abb. unten).*

Weber, M. Leitfaden Ressourceneffizienz. Berlin: VDI Zentrum Ressourceneffizienz GmbH, 2019. S. 19.

Im nächsten Schritt wird ein Fließbild erstellt. In diesem werden die Input- und Outputströme für die erfassten Produktionsschritte qualitativ erfasst. In einem sogenannten Sankey-Diagramm können Stoff- und Energieströme mit mengenproportional breiten Pfeilen dargestellt werden (siehe Abb. unten). Das Fließbild sollte abteilungsübergreifend erstellt werden, damit eine einheitliche Gesamtsicht des Unternehmens abgebildet werden kann. So wird vermieden, dass einzelne Abteilungen isoliert betrachtet werden. Außerdem wird ein gemeinsames Verständnis geschaffen und Schwachstellen können einfacher benannt und lokalisiert werden.*

Weber, M. Leitfaden Ressourceneffizienz. Berlin: VDI Zentrum Ressourceneffizienz GmbH, 2019. S. 20.

© In Anlehnung an: ifu hamburg GmbH. Was ist Stoffstrommanagement. ifu.com. https://www.ifu.com/stoffstrommanagement/

© In Anlehnung an: ifu hamburg GmbH. Was ist Stoffstrommanagement. ifu.com. https://www.ifu.com/stoffstrommanagement/

Die im Fließbild dargestellten Produktionsschritte werden anschließend einzeln betrachtet. Für jeden Schritt werden die Input- und Outputströme in Masseneinheiten quantifiziert, wobei darauf zu achten ist, dass die Massenbilanz von Zu- und Abfluss des jeweiligen Schrittes ausgeglichen ist.

Das entstehende Diagramm kann anschließend ausgewertet, beziehungsweise interpretiert werden. Dabei sollte insbesondere auf auffällige Abfall- und Materialverluste geachtet werden. Es empfiehlt sich außerdem zu bestimmen, wie hoch der Abfallanteil im Vergleich zum eingesetzten Rohstoff ist. In Prozessschritten mit unerwartet hohem Anteil steckt unter Umständen noch Einsparpotenzial.*

Weber, M. Leitfaden Ressourceneffizienz. Berlin: VDI Zentrum Ressourceneffizienz GmbH, 2019. S. 20.

Unterschiedliche Unternehmen und Organisationen, unter anderem das VDI Zentrum Ressourceneffizienz selbst, bieten eine breite Auswahl an Tools und Werkzeugen an, die bei der Durchführung einer Stoffstromanalyse helfen können.

Zur Zielsetzungsfindung sollten, wie oben dargelegt, zunächst Grob-Analysen durchgeführt werden. Tipps dafür sind im Leitfaden für Ressourceneffizienz beschrieben. Dort ist auch das Vorgehen der Stoffstromanalyse noch einmal detailliert erklärt. Das VDI ZRE bietet zudem Instrumente wie die Ressourcenchecks, oder den KEA-KRA-THG-Rechner an. Ressourcenchecks helfen, mögliche Potenziale für eine höhere Ressourceneffizienz im Unternehmen offenzulegen und Ansatzpunkte zur Optimierung oder Vermeidung von Verschwendung zu identifizieren. Mithilfe des KEA-KRA-THG-Rechners lassen sich unter anderem der Energie- und Rohstoffaufwand sowie Treibhausgasemissionen berechnen. Um nach der Stoffstromanalyse Lösungen zu entwickeln, kann unter anderem ein Blick in die Prozessketten helfen. Diese liefern Informationen darüber, mit welchen Technologien sich die untersuchten Prozessschritte optimieren lassen.

Generell ist eine der wesentlichen Herausforderungen für die Durchführung einer detaillierten Stoffstromanalyse die Sammlung der notwendigen Kennzahlen in den einzelnen Fertigungsschritten. Allein um die vollständigen Input- und Outputdaten des gesamten Betriebs zu bestimmen, ist eine Vielzahl an Analysen durchzuführen und auszuwerten. Große Unternehmen implementieren dabei meist ein eigenes Nachhaltigkeitsmanagementsystem mit verteilten Informationsmanagementsystemen, für das u. U. ganze Abteilungen verantwortlich sind. Kleine und mittlere Unternehmen haben andere Anforderungen und Möglichkeiten. So kann bei der Informationssammlung beispielsweise ein qualifiziertes Manufacturing Execution System (MES) helfen. Dabei handelt es sich um ein System, das dem Management die Fertigungsdaten des Unternehmens zur Verfügung stellt [6]. Umgesetzt wird es in der Regel als modulares IT-System, welches den Anforderungen des Unternehmens angepasst wird.*

Verein deutscher Ingenieure e.V. Fertigungsmanagementsysteme VDI 5600 Blatt 1. Düsseldorf: s. n., 2016. S. 11.

Wird ein Nachhaltigkeitsmodell innerhalb des MES integriert, können so für bestimmte Produkte und Zeiträume Nachhaltigkeitsgrößen (z. B. durch die Aufzeichnung der Wertströme in der Produktion und ihrer Bewertung) ermittelt und verwaltet sowie Ziele in Form von Messgrößen definiert werden.*

Thiel, K. und Schäfer, R. MES zeigt aus der Fertigung Kennzahlen zur Nachhaltigkeit. maschinenmarkt.vogel.de. (Online) 14.12.2011. (Zitat vom: 13.05.2020).

Für die Analyse der Daten selbst existieren einige Software-Programme, die sich bereits bewährt haben und mit deren Hilfe sich aus zuvor gesammelten Daten Stoffstromanalysen erstellen lassen. Die Ergebnisse können anschließend in Diagrammen veranschaulicht- und genutzt werden, um unterschiedliche Verbesserungsmaßnahmen zu bewerten und miteinander zu vergleichen. Zusätzlich stellen die meisten Programme einen Kostenrechner, einen Materialflussrechner und einen Ökobilanzrechner zur Verfügung.*

ifu Institut für Umweltinformatik. Umberto. ifu.com. (Online) (Zitat vom: 13.05.2020).

Bei Fragen zum Thema „Stoffstrommanagement“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-0

E-Mail: zre-industrie@vdi.de