- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

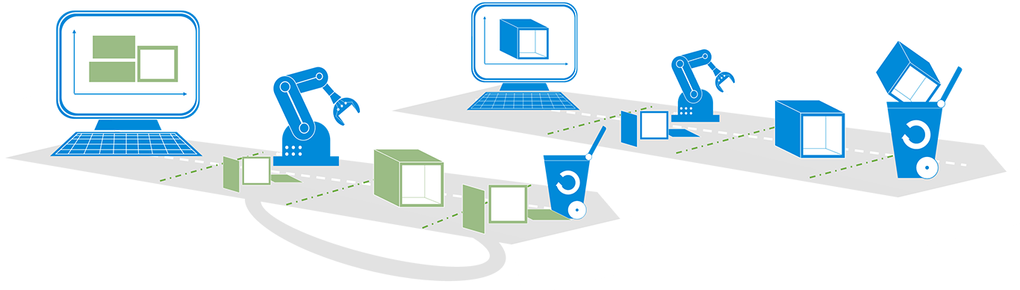

Ziel und FunktionEine kreislaufgerechte Produktgestaltung fokussiert die Sicherstellung der Wiedernutzbarkeit und Kreislaufführung von im Produkt verwendeten Bauteilen und Materialien. Hierbei spielen insbesondere die Separierbarkeit von Materialien und Komponenten, die Materialauswahl sowie eine angemessene Kennzeichnung des Produktaufbaus und der stofflichen Zusammensetzung eine Rolle.

Werden Stoffe und Komponenten aus einem Produkt extrahiert und wieder für die Verwendung in einem neuen Produkt aufbereitet, sind erneute Ressourcenaufwände für die Extraktion und initiale Herstellung des Materials und der Bauteile vermeidbar. Zusätzlich erfolgt eine Reduktion von Abfällen, die ansonsten auf Deponien gelagert werden müssten.

Die wesentliche Grundvoraussetzung für kreislauffähige Produkte wird bereits in der Produktentwicklung gelegt. Hier wird entschieden, welche Materialien eingesetzt werden und wie diese im Produkt zu verbauen sind. Außerdem wird durch die Produktgestaltung indirekt entschieden, welche der folgenden Strategien zur zirkulären Nachnutzung obsoleter Bauteile für das Produkt Anwendung finden kann (nach VDI 2243*

VDI 2243:2002-07: Verein Deutscher Ingenieure e.V., Recyclingorientierte Produktentwicklung. Beuth Verlag GmbH, Berlin.

):

Die Wiederverwendung beschreibt die erneute Nutzung eines Produktes oder einer Produktkomponente für denselben Zweck. Hierfür erfolgt zumeist eine Wiederaufarbeitung (Remanufacturing). Diese Vorgehensweise ist insbesondere sinnvoll für wertvolle bzw. nur aufwändig herstellbare Produkte oder Bauteile. Aus diesem Grund ist eine Wiederverwendung als Strategie insbesondere für langlebige Konsum- oder Investitionsgüter relevant (z. B. Turbinenschaufel).

Weiterverwendung bezeichnet die Nutzung eines Produktes nach seinem Lebensende für einen anderen als den ursprünglich erdachten Zweck (z. B. Nutzung von Altreifen als Kollisionsschutz bei Schiffen). Die hier gängigen Nutzungskaskaden sind für Produktentwickler allerdings schwieriger vorherzusehen und daher zumeist nur in Einzelfällen umsetzbar.

Wiederverwertung bezieht sich auf das Recycling von Bauteilen, um aus den rückgewonnenen Materialfraktionen erneut Bauteile mit demselben Zweck des Ausgangsproduktes herstellen zu können. Daher kommt diese Strategie insbesondere für Materialien infrage, die nach einem Recycling in derselben Qualität wie das Ausgangsmaterial bereitgestellt werden können (z. B. Kunststoffgranulat).

Weiterverwertung ist die Nutzung recycelter Materialien für einen anderen als den ursprünglichen Zweck. Dabei bedeutet Downcycling, dass die aufgearbeiteten Stoffe in einem niederwertigen Produkt eingesetzt werden (z. B. Nutzung von Rotorblättern zur Zementherstellung). Dies ist insbesondere sinnvoll, wenn die Materialqualität nach einem Recycling nicht mehr für den ursprünglichen Zweck ausreicht. Upcycling beschreibt den entgegengesetzten Fall: Die aufgearbeiteten Stoffe werden in einem höherwertigen Produkt eingesetzt (z. B. Herstellung einer Uhr aus alten Cola-Dosen).

Durch die stoffliche Verwertung von Materialien ergeben sich Verluste, so dass eine komplette Wiedergewinnung des Wertstroms nicht möglich ist. Darüber hinaus wird durch die Aufarbeitung selbst ein Energie- und Materialaufwand verursacht (z. B. durch das Einschmelzen von Metallen oder die notwendige Logistik).

Eine Wieder- und Weiterverwendung sollten daher gegenüber stofflicher Verwertung stets vorrangig eingesetzt werden*

Europäische Kommission (2016): Waste Framework Directive (2008/98/EC) or Directive 2008/98/EC of the European Parliament and of the Council of 19. November 2008 on waste and repealing certain Directives, (abgerufen am: 11. November 2018).

. Hierfür sind jedoch gewisse Randbedingungen erforderlich, die nicht immer erfüllbar sind, z. B. eine hohe Qualität von Remanufacturing-Produkten bei geringen Aufarbeitungskosten. Darüber hinaus bedarf eine Wiederaufarbeitung einer fundamentalen Veränderung der wertschöpfenden Struktur eines Unternehmens, welche unter anderem Rückholsysteme, Aufbereitungszentren und Know-how bzgl. Remanufacturing erfordert.

Mögliche Wege der Umsetzung sind:

Grundvoraussetzung für eine erneute Nutzung von Produkten bzw. von Materialien ist eine möglichst gute Trennbarkeit von Komponenten und Materialfraktionen. Wo in diesem Kontext die Prioritäten liegen, hängt von der verfolgten Strategie für das Lebensende und der damit verbundenen Prozessabfolge ab. Eine demontagegerechte Produktgestaltung ist sowohl für die Wiederverwendung als auch für die stoffliche Verwertung, insbesondere zur Schadstoffentfrachtung, wichtig. Beide Verfahren profitieren hier von einer guten Zugänglichkeit der Komponenten und dem Einsatz weniger unterschiedlicher Werkzeuge. Darüber hinaus sollten die Dauer und Anzahl der Schritte einer Demontage minimal ausfallen. Dies kann insbesondere durch den Einsatz weniger Verbindungselemente und einen Verzicht auf Klebeverbindungen realisiert werden. Darüber hinaus sollten sowohl die Demontageabfolge als auch Komponenten mit gefährlichen Stoffen klar gekennzeichnet vorliegen*

Beitz, W. (1996): Recyclinggerechtes Gestalten. In: Nickel, W., Hg. Recycling-Handbuch: Springer, S. 75ff. ISBN 978-3-642-95768-0

.

Für die Wiederverwendung und die stoffliche Verwertung existieren jedoch auch Unterschiede. Insbesondere differenziert sich hier eine optimale Gestaltung der Baustruktur. Im Sinne des Recyclings sollten Bauteile in Demontagebaugruppen gegliedert sein, welche entweder aus homogenen Werkstoffen oder aus Stoffen, die auf ähnliche Arten verwertbar sind, bestehen. Darüber hinaus ist es vorteilhaft, wenn Komponenten mit hohem Materialwert einfach zugänglich und schnell separierbar sind. Für eine Wiederverwendung hingegen bietet sich zumeist eine Gliederung in funktionale Module an, die anhand unterschiedlicher Innovationszyklen austauschbar sind. Außerdem ergeben sich Unterschiede im Aufbau. Für das Recycling sollten Verbindungen schnell zerstörbar sein, um die Zeit für die Entfrachtung zu verkürzen. Hier eignen sich auch Sollbruchstellen, um den Aufwand zusätzlich zu verringern. Für eine Wiedernutzung ist eine zerstörungsfreie Lösbarkeit der Verbindungen wichtig*

VDI 2243:2002-07: Verein Deutscher Ingenieure e.V., Recyclingorientierte Produktentwicklung. Beuth Verlag GmbH, Berlin, S. 5.

.

Ob eine Demontage der Produkte im Falle des Recyclings überhaupt durchgeführt wird, hängt auch davon ab, wo der Recyclingprozess stattfindet. So werden in Deutschland beispielsweise Elektrokleingeräte von Verwertern zumeist geschreddert und automatisch sortiert, um die einzelnen Fraktionen zu extrahieren. In diesem Fall müssen zumindest aus Sicht des Recyclings wenige Randbedingungen für eine demontagegerechte Produktgestaltung beachtet werden (z. B. die Extrahierbarkeit von Gefahrgütern wie Akkus). Im Gegensatz hierzu ändert sich die Situation, wenn das Recycling und die Wiederaufarbeitung einzelner Produktmodule direkt beim Hersteller durchgeführt werden. Apple verwendet z. B. Demontageroboter, die bis zu 200 Telefone pro Stunde zerlegen können*

Müller, P. (2022): So arbeitet Apples Recycling-Roboter Daisy: 200 iPhones pro Stunde zerlegt (online). IDG Tech Media GmbH / Macwelt, 20. April 2022, (abgerufen am: 24. Juni 2022).

.

Praxis-Beispiel: Demontagegerechte Konstruktion eines Mobiltelefons

Das Unternehmen Fairphone forciert unter Ressourcengesichtspunkten die Demontage ihrer Telefone und eine anschließend gezielte Verwertung der einzelnen Module. Ausgediente Telefone können zu diesem Zweck an den Hersteller zurückgeschickt werden*

Fairphone (2017): How recyclable is the Fairphone 2 (online). Fairphone, 27. Februar 2017, (abgerufen am: 12. November 2018).

. Das Fairphone 2 kann darüber hinaus als Referenzbeispiel für eine besonders gelungene demontagegerechte Produktgestaltung zum Zweck des Recyclings betrachtet werden. So kann das Telefon bis zur Hauptplatine ohne ein einziges Werkzeug auseinandergebaut werden. Zudem ist das Telefon modular gestaltet, so dass einige Komponenten ausgetauscht (z. B. Batterie) und ggf. wiederverwendet werden können (z. B. Kamera). Knöpfe, Kabel und Schrauben sind leicht zugänglich und auf Klebeverbindungen wird weitestgehend verzichtet. Weiterhin sind im Inneren des Gerätes Piktogramme und Hinweise zur Demontage dargestellt. Zusätzlich existiert eine separate Anleitung zum Aufbau des Telefons*

IFIXIT (2015): Fairphone 2 Teardown (online). IFIXIT, 18. November 2015, (abgerufen am: 12. November 2018).

.

Neben der einfachen Separierbarkeit der Stofftypen spielt auch die prinzipielle Eignung der Materialien für eine Wiederverwertung eine große Rolle. Im Bereich technischer Produkte sind hier insbesondere die "Massemetalle" Kupfer, Blei, Aluminium und Stahl geeignet, da hier bereits ein Anteil wiederverwerteter (sekundärer) Rohstoffe an neuen Raffinade- und Rohstahlerzeugnissen zwischen 50 % und 70 % erreicht werden kann*

Wilts, C. H.; Lucas, R.; Gries, N. v. und Zirngiebl, M. (2015): Recycling in Deutschland: Status quo, Potenziale, Hemmnisse und Lösungsansätze (online). Wuppertal Instituts für Klima, Umwelt, Energie, S. 14, (abgerufen am: 11. November 2018).

. Darüber hinaus lassen sich hier durch Wiederverwertung teilweise signifikante Ressourceneinsparungen erzielen. So wird beispielsweise für die Aufbereitung von Sekundäraluminium nur ca. 6 % des Energieaufwandes für die Herstellung von Primäraluminium benötigt*

Bloemen, K. (2017): Klima- und energieeffiziente Bereitstellung von Flüssigaluminium für den Druckgießprozess. kassel university press GmbH. 15, ISBN 373760326X, S.3.

.

Schwieriger ist die Situation im Fall von Kunststoffen. Für private Haushalte und Gewerbe als Endverbraucher werden derzeit nur rund ein Drittel aller anfallenden Kunststoffabfälle recycelt. Der Großteil wird hier noch immer thermisch verwertet*

Wilts, C. H.; Lucas, R.; Gries, N. v. und Zirngiebl, M. (2015): Recycling in Deutschland: Status quo, Potenziale, Hemmnisse und Lösungsansätze (online). Wuppertal Instituts für Klima, Umwelt, Energie, (abgerufen am: 11. November 2018), S.12.

. Ein Hemmnis für die Erreichung einer höheren Recyclingquote liegt vor allem in der zunehmenden Komplexität der Materialzusammensetzungen. Neben Weichmachern, Beschichtungen oder Mischungen verschiedener Kunststoffe werden teilweise auch Carbon- oder Glasfasern beigemischt, die ein Recycling nahezu unmöglich machen. Weiterhin spielt die Farbe der Kunststoffe eine wichtige Rolle, da dunkel gefärbte Kunststoffe nicht für neue helle Kunststoffprodukte verwendbar sind*

Umweltbundesamt (2017): Kunststoffabfälle: Alle Farben sollen ins Recycling (online). Umweltbundesamt, 8. Dezember 2017, (abgerufen am: 5. November 2018).

.

Ebenso problematisch ist der zunehmend kleinteilige Einsatz von wertvollen und seltenen Materialien wie Gold, Silber, Palladium oder Neodym. Insbesondere in elektronischen Produkten sind viele dieser teilweise seltenen Stoffe oft in geringer Konzentration enthalten. Die Extraktion dieser Materialien ist dabei häufig aufwändig und daher für die Rückgewinnung geringer Materialmengen ökonomisch nicht lohnenswert. Dieses Problem gewinnt im Zuge der digitalen Transformation an Relevanz, da die hierfür notwendigen Sensoren ebenfalls wertvolle Stoffe enthalten, die nur schwer zurückgewonnen werden können (z. B. Silber in RFID Chips)*

Schnideritsch, H.; Luidold, S.; Angerer, T.; Fasching, M.-J. und Antrekowitsch, H. (2012): Problematik der Aufbereitung von RFIDs. In: Recycling und Rohstoffe, Hrsg. Thomé-Kozmiensky, Karl J, S. 625 – 636.

.

Praxis-Beispiel: Recycling von Rotorblättern

Ein bisher ungeklärtes Problem im Kontext der Windenergie betrifft die angemessene Verwertung der Rotorblätter von Windkraftanlagen. Probleme bestehen hier einerseits in der Demontage und im Transport der sperrigen Bauteile. Wesentlichstes Problem ist jedoch die schwierige Recycelbarkeit der Verbundstoffe, aus denen die Blätter hergestellt sind. Aus diesem Grund erfolgt bisher fast ausschließlich eine thermische Verwertung. Im ungünstigsten Fall kann es hier jedoch zu einer Beschädigung der Luftfilter der Verbrennungsanlagen kommen. Als aussichtsreichste Handlungsoptionen bestehen derzeit die Wiederaufarbeitung der Blätter sowie ein Downcycling der Stoffe als Input für die Zementproduktion*

Ringle, A. (2018): Zweites Leben für alte Windräder (online). Spiegel Online, 12. April 2018, (abgerufen am: 12. November 2018).

.

Wenn die Wiederaufarbeitung oder das Recycling von Komponenten außerhalb des Unternehmens durchgeführt wird, ist es seitens des Herstellers wichtig, alle hierfür benötigten Informationen bereitzustellen. In diesem Kontext wird zum einen eine Aufbauanleitung des Produktes benötigt, um die spätere Demontage zu vereinfachen. Darüber hinaus sollte eine vollständige Kennzeichnung aller im Produkt verwendeten Stoffe vorliegen. Hierfür können z. B. auch Label direkt an das Produkt angebracht werden, die vom Recycler ausgelesen werden können (z. B. QR-Codes oder RFID-Chips).

Praxis-Beispiel: Innovatives Konzept für zirkuläre Stoffströme

Das Berliner Start-up "Circular Fashion" hat ein innovatives Konzept entwickelt, welches dabei helfen soll, zirkuläre Stoffströme in der Modebranche zu etablieren. Die Grundidee ist dabei ein Plattform-Ansatz, der es erlauben soll, Hersteller, Nutzer von Kleidung sowie Recyclingunternehmen besser zu vernetzen. Mit der Plattform bekommen Modedesigner Hilfestellungen, wie die Nachhaltigkeit ihrer Entwürfe verbessert werden kann und welche Materialien hier vorteilhaft sind. Jedes Kleidungsstück ist zusätzlich mit einer "Circular Fashion ID" versehen, die Informationen über die in der Kleidung verwendeten Stoffe und den Prozess der Herstellung bereithält. Diese Daten können einerseits vom Nutzer, aber auch von Recyclingunternehmen eingesehen werden. Die Verwertungsunternehmen können die individuelle Stoffzusammensetzung verwenden, um den Sortierprozess der Stoffe zu vereinfachen*

Circular Fashion (2018): Circular Fashion (online). Circular Fashion, (abgerufen am: 20. November 2018).

.

In der einschlägigen Fachliteratur wurden bereits zahlreiche Gestaltungsprinzipien zur recyclingfreundlichen Produktgestaltung veröffentlicht. Diese können als erste Orientierung für eine Überarbeitung von Produktentwürfen verwendet werden*

VDI 2243:2002-07: Verein Deutscher Ingenieure e.V., Recyclingorientierte Produktentwicklung. Beuth Verlag GmbH, Berlin, S. 15.

. Hierbei stehen vor allem Hilfestellungen für die Minimierung der Materialvielfalt und eine Erhöhung der Demontagefähigkeit im Vordergrund.

Erfolgt die Aufarbeitung bzw. das Recycling von Produkten im eigenen Unternehmen sollten Probleme, die hierbei entstehen (z. B. schwierige Demontierbarkeit), regelmäßig an die Produktentwicklung kommuniziert werden, um dauerhafte Verbesserungen herbeizuführen.

Modulare Produktstrukturen können dabei helfen, Produkte leichter in einzelne Baugruppen und/oder Materialfraktionen zu zerlegen. Für ein Recycling muss das Produkt entsprechend homogenen Materialgruppen bzw. gleichen Recyclingwegen strukturiert sein. Für eine Wiederverwendung hingegen stehen andere Anforderungen an die Baustruktur im Vordergrund (z. B. funktonale Modularisierung). Zu den bekanntesten Modularisierungsmethoden gehören die Vorgehensweisen von Pimmler, T. U. und Eppinger, S. D.*

Pimmler, T. U. und Eppinger, S.D. (1994): Integration analysis of product decompositions. In: Proceedings der sechsten ASME Design Theory and Methodology Conference.

, Dahmus, J. B. et al.*

Dahmus, J. B.; Gonzalez-Zugasti, J. P. und Otto, K. N. (2001): Modular product architecture. In: Design studies, 22(5), S. 409 – 424.

sowie Krause, D. und Gebhard, N.*

Krause, D. und Gebhardt, N. (2018): Methoden zur Entwicklung modularer Produktfamilien. In: Krause, D. und Gebhardt, N., Hg. Methodische Entwicklung modularer Produktfamilien: Springer, S. 157 – 242. ISBN 978-3-662-53040-5

.

Für eine analytische Materialauswahl unter Gesichtspunkten der Funktionalität und Ressourceneffizienz müssen zahlreiche Parameter gleichzeitig betrachtet und gegeneinander abgewogen werden. Hierbei sind neben den klassischen Faktoren der beanspruchungsgerechten Werkstoffauswahl (Härte, Festigkeit, Gewicht, Viskosität etc.) weitere Aspekte zu berücksichtigen wie Energieaufwand Herstellung und Recyclingfähigkeit. Gerade für letztere Faktoren ist jedoch eine angemessene Datenlage erforderlich. Hierfür wurden kommerzielle Materialdatenbanken (z. B. GRANTA CES Selector) entwickelt, welche entsprechende Werte beinhalten. Der Zugang und die Nutzung dieser Datenbanken sind in der Regel sehr einfach gestaltet und verlangen wenige Vorkenntnisse.

Um zu entscheiden, ob es ökonomisch lohnenswert ist, ein Material im Kreislauf zu führen, wird in der VDI Richtlinie 2243 eine einfache Formel zur Berechnung vorgestellt. Hierfür werden die Kosten der Neuproduktion eines Materials zu den Recyclingkosten ins Verhältnis gesetzt. Konkret werden im Zähler die Kosten des Neuteils und die Beseitigungskosten des Altteils addiert. Im Nenner finden sich die Recyclingkosten für das Altteil, die sich aus den Kosten für Demontage, Aufarbeitung und Logistik zusammensetzen. Ein Beispiel zur Berechnung der Material-Kreislaufeignung findet sich in der Richtlinie*

VDI 2243:2002-07: Verein Deutscher Ingenieure e.V., Recyclingorientierte Produktentwicklung. Beuth Verlag GmbH, Berlin.

.

Der kumulierte Rohstoffaufwand (KRA) definiert die „Summe aller in ein System eingehenden Rohstoffe – außer Wasser und Luft – ausgedrückt in Gewichtseinheiten“*

Giegrich, J.; Oberender, C.; Tennikat, M.; Denz, W.; Niebaum, A. und Lahl, U. (2014): Messung von Ressourceneffizienz als wesentliche Voraussetzung für Effizienzsteigerungen – Die VDI-Richtlinienreihe 4800 Ressourceneffizienz als ein Ansatz zur Bewertung und Verbesserung. In: uwf UmweltWirtschaftsForum, 22(2 – 3), 139 – 145. ISSN 0943-3481. doi:10.1007/s00550-014-0331-6

, z. B. Tonne verbrauchte Rohstoffe pro Tonne Produkt. Der KRA beinhaltet also die zur Herstellung, Nutzung und Entsorgung eines Produktes oder einer Dienstleistung erforderlichen Rohstoffe und Energierohstoffe. Diese lassen sich in metallische, biotische, energetische Rohstoffe sowie Bau- und Industriemineralien einteilen. Die für eine Bewertung erforderliche Datenbasis bezieht sich dabei auf eine funktionelle Einheit*

VDI 4800 Blatt 2:2018-03: Verein Deutscher Ingenieure, Ressourceneffizienz – Bewertung des Rohstoffaufwandes. Beuth Verlag GmbH, Berlin.

. Die funktionale Einheit gibt an, auf welcher Basis verschiedene Prozesse, Technologien o. Ä. miteinander verglichen werden können. Für den Vergleich der Effizienz von zwei Verkehrsmitteln beispielsweise könnte der notwendige Rohstoffaufwand bestimmt werden, um 100 km Strecke zu überwinden. Hierdurch wird die Vergleichbarkeit ermöglicht bzw. der Nutzen des Systems definiert.

Die Anwendung der Methode ist grundsätzlich komplex und erfordert eine fundierte Datenbasis, die in Datenbanken wie der freizugänglichen Datenbank ProBas des Umweltbundesamtes*

Umweltbundesamt (2015): Prozessorientierte Basisdaten für Umweltmanagementsysteme (ProBas) (online). Umweltbundesamt, 2015, (abgerufen am: 14. November 2018).

oder der lizensierungspflichtigen Datenbank ecoinvent zur Verfügung gestellt wird.

Der Kumulierte Energieaufwand (KEA) bezeichnet „die Gesamtheit des primärenergetisch bewerteten Aufwands, der im Zusammenhang mit der Herstellung, Nutzung und Beseitigung eines Produkts oder einer Dienstleistung entsteht“*

VDI 4600:2012-01: Verein Deutscher Ingenieure e.V., Kumulierter Energieaufwand (KEA) – Begriffe, Berechnungsmethoden. Beuth Verlag GmbH, Berlin

. Der KEA setzt sich also aus der benötigten Energie zur Herstellung, Nutzung und Entsorgung eines Produkts bzw. einer Dienstleistung zusammen*

VDI 4600:2012-01: Verein Deutscher Ingenieure e.V., Kumulierter Energieaufwand (KEA) – Begriffe, Berechnungsmethoden. Beuth Verlag GmbH, Berlin

. Neben einem guten Verständnis der Systemgrenzen erfordert die Berechnung des KEA eine umfangreiche Datenbasis, die auf eine funktionelle Einheit zu beziehen ist. Die funktionale Einheit gibt an, auf welcher Basis verschiedene Prozesse, Technologien o. Ä. miteinander verglichen werden können. Für den Vergleich der Effizienz von zwei Verkehrsmitteln beispielsweise könnte der notwendige Energieaufwand bestimmt werden, um 100 km Strecke zu überwinden. Im Ergebnis wird der Energieverbrauch festgelegt, der z. B. in Megajoule je gewählter Bezugsgröße angegeben wird.

Die Anwendung der Methode ist grundsätzlich komplex und erfordert eine fundierte Datenbasis, die in Datenbanken wie der freizugänglichen Datenbank ProBas des Umweltbundesamtes*

Umweltbundesamt (2015): Prozessorientierte Basisdaten für Umweltmanagementsysteme (ProBas) (online). Umweltbundesamt, 2015, (abgerufen am: 14. November 2018).

oder der lizensierungspflichtigen Datenbank ecoinvent zur Verfügung gestellt wird.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de