- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

Ziel und FunktionDie Minimierung des Bearbeitungsvolumens in der Fertigung zielt direkt auf eine Verminderung des einzusetzenden Rohmaterials ab. Es können Rohlinge so vorgefertigt werden, dass diese nah an der finalen Geometrie des zu fertigenden Bauteils liegen. Am einfachsten kann dies durch bereits existierende Halbzeuge als Zukaufteile realisiert werden. Sind keine Teile verfügbar, die der gewünschten Form entsprechen, ist eine Eigenfertigung notwendig. Hierfür kommen als Verfahren insbesondere endabmessungsnahes Ur- und Umformen infrage. Ziel ist es, das Bearbeitungsvolumen, den Werkzeugverschleiß und die Belegungszeit der Betriebsmittel zu verringern. Durch die geringere Bearbeitung des Bauteils kann eine kürzere Werkzeugeingriffs- und Durchlaufzeit erreicht werden.

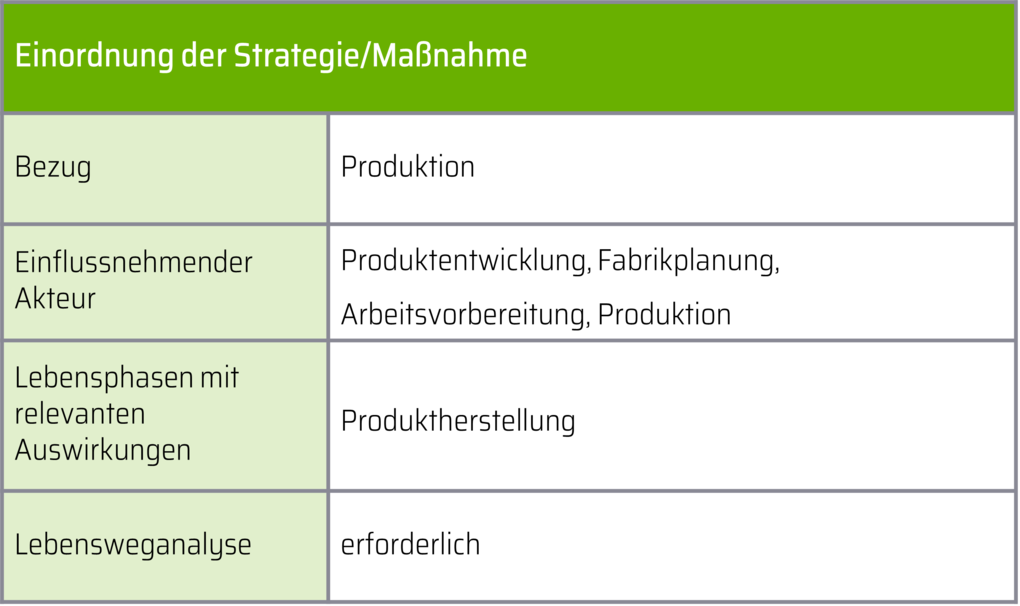

Durch die Verminderung des Bearbeitungsvolumens werden in erster Linie (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen wird verlängert. Darüber hinaus kann durch ein geringeres Bearbeitungsvolumen auch eine Energieeinsparung erzielt werden, wenn Maschinen kürzer eingesetzt werden müssen. Es ist aber zu beachten, dass einige der Verfahren, die eine Minimierung des Bearbeitungsvolumens unterstützen, wie beispielsweise Verfahren des endabmessungsnahen Urformens (z. B. Gießen), sehr energieintensiv sind und eine pauschale Aussage zur Energieeffizienz im Vergleich zu anderen Fertigungsverfahren nicht getroffen werden kann. Eine Lebensweganalyse ist daher erforderlich.

Die Minimierung des Bearbeitungsvolumens ist hauptsächlich bei der Produktherstellung relevant, aber die Grundlagen für eine ressourceneffiziente Fertigung werden schon in der Konstruktionsphase gelegt. Aber auch die Fabrikplanung und Arbeitsvorbereitung müssen umdenken, wenn neue Maschinen und Arbeitsabläufe für die Minimierung des Bearbeitungsvolumens nötig werden. Um die Minimierung des Bearbeitungsvolumens umzusetzen, müssen die Konstruktion, die Fabrikplanung, die Arbeitsvorbereitung und die Produktion als einflussnehmende Akteure zusammen Lösungen erarbeiten und gegebenenfalls Fertigungsprozesse und Beschaffungsmaßnahmen ändern.

Risiken für Unternehmer, die sich für endabmessungsnahes Fertigen interessieren, liegen in der nötigen Neuausrichtung der Fertigungsprozesse, die teilweise erheblich geändert werden müssen. Neue Fertigungsprozesse bedeuten einen hohen Arbeitsaufwand mit hohen Kosten. Eine unzureichende Planung bei ihrer Integration in das Produktionsumfeld kann zu einem Fertigungsstopp führen. Um das zu verhindern, sind eine gründliche Planung und Betrachtung aller möglichen Störfaktoren notwendig.

Mögliche Wege der Umsetzung sind:

Unter endabmessungsnahen Urformen werden Verfahren verstanden, die aus formlosem Stoff einen festen Körper erschaffen, der nach dem Herstellungsprozess der finalen Geometrie fast oder ganz entspricht. Die gängigsten Verfahren lauten Gießen und additive Fertigung. Beim Gießen wird eine flüssige Schmelze in eine zuvor hergestellte Form gegossen und dort zum Auskühlen gelassen. Verfahren des Gießens eignen sich auf Grund von Maßgenauigkeiten und Oberflächengüten nur für die Rohteileherstellung. Unter additiver Fertigung wird das schichtweise Auftragen von Material verstanden. Als Ergebnis wird ein Bauteil erhalten. Die hierdurch entstandenen Objekte können, je nach eingesetztem Verfahren, als einfaches Vorführmodell oder einsatzfähiges Bauteil verwendet werden*

Fritz, A. H., Hg. (2018): Fertigungstechnik (online). 12., neubearbeitete und ergänzte Auflage, Berlin.Springer Vieweg. Springer-Lehrbuch, ISBN 978-3-662-56534-6, S. 7 f.

.

Gießen

Es wird beim Gießen zwischen verlorenen Formen und Dauerformen unterschieden. Verlorene Formen werden nach dem Gießvorgang zerstört und müssen für jeden Guss neu geformt werden. Dabei kann wiederum auf Dauermodelle und verlorene Modelle zurückgegriffen werden, die später als Vorlage Hohlräume im Formsand Bauteile abbilden Diese Hohlräume werden dann mit Guss gefüllt*

Fritz, A. H., Hg. (2018): Fertigungstechnik (online). 12., neubearbeitete und ergänzte Auflage, Berlin.Springer Vieweg. Springer-Lehrbuch, ISBN 978-3-662-56534-6, S. 12.

.

Additive Fertigung

Additive Fertigung, auch 3-D-Druck oder Rapid Prototyping genannt, bietet die Möglichkeit, ein Bauteil schichtweise mit nahezu jeder gestaltbaren Geometrie aufzubauen. Voraussetzung dafür ist ein vollständiges 3-D-CAD-Modell*

Fritz, A. H., Hg. (2018): Fertigungstechnik (online). 12., neubearbeitete und ergänzte Auflage, Berlin.Springer Vieweg. Springer-Lehrbuch, ISBN 978-3-662-56534-6, S. 116.

. Es wurden mit der Zeit verschiedene Verfahren entwickelt, die zwar auf unterschiedlichen physikalischen Prinzipien beruhen, bei denen aber im Endergebnis die resultierenden Bauteile bezogen auf Formgebung und Funktion vergleichbar sind.

Sowohl Gießen als auch die additive Fertigung eignen sich, um Bauteile herzustellen, die sehr nah am Fertigteil sind. Bei der Gestaltung der Bauteile sind allerdings verfahrenstypische Gestaltungsregeln einzuhalten.

Praxis-Beispiel: Energie- und materialeffiziente Produktion von Titangroßbauteilen mittels Titanfeinguss

Für Leichtbauprojekte in der Flugzeugindustrie wird eine Titan-Aluminium-Legierung benötigt. Die Großbauteile werden bisher aus dem Vollen gefräst, was zu einem Materialverlust von ca. 90 % in Form von Spänen führt. Des Weiteren ist der Fräsprozess sehr energieintensiv, da Titan über schlechte Wärmeleiteigenschaften verfügt und somit große Mengen Kühlschmierstoff verwendet werden müssen.

Zur Lösung des Problems wird in eine neuartige Gießanlage investiert, die Titan-Großbauteile bis 1,5 m Durchmesser im Schleudergussverfahren herstellen kann. Verglichen mit dem spanenden Verfahren kann der Materialverbrauch pro Bauteil von 10 kg auf 2 kg Titan gesenkt werden. Der Energieaufwand bei der Rohstoffherstellung wird von 1.090 kWh auf 266 kWh verringert. Übertragen auf den CO2-Ausstoß kann dieser von 650 kg/Fertigteil auf 127 kg/Fertigteil reduziert werden*

Gerke-Cantow, Dr. R. und Hellwig, C. (2010): Innovative, materialeffiziente Produktion von Titangroßbauteilen mittels Titanfeinguss (online). TITAL GmbH im Auftrags des Bundesumweltamt, 02. Februar 2010, (abgerufen am: 24. Juni 2022).

.

Praxis-Beispiel: Additive Fertigung reduziert Zeit für den Werkzeugbau

Um auf kürzer werdende Vorlaufzeiten aus der Automobilindustrie reagieren zu können, setzt ein Zulieferer für Werkzeuge auf additiv-gefertigte Montagewerkzeuge, die mittels Fused Deposition Modeling hergestellt werden. So kann die Fertigungszeit für kundenspezifische Lösungen um 70 %, verglichen mit herkömmlich gefertigten Werkzeugen, gesenkt werden. Für eine bessere Auslastung der Anlage sorgt die Instandhaltung, die additiver Fertigung Ersatzteile für die eigenen Produktionsanlagen nach Bedarf herstellen kann*

Werkzeug und Formenbau (2017): 3D-Drucktechnologie (sic!) reduziert Produktionszeit bei GKN Driveline (online). verlag moderne industrie GmbH, 13. November 2017, (abgerufen am: 26. November 2018).

.

Unter endabmessungsnahem Umformen wird das Manipulieren eines Ausgangswerkstückes verstanden, das durch plastische Verformung in eine Endform gebracht wird. Die Umformung wird in Gruppen (Druck-, Zug-, Zugdruck-, Biege- und Schubumformen) unterteilt, die der wirksamen Spannung in der Umformzone entsprechen. Das Umformen kann sowohl mit kalten als auch erwärmten Rohlingen erfolgen. Vorteil dieser Verfahren sind die bessere Werkstoffausnutzung von 10 - 15 % gegenüber spanenden Verfahren, eine erhöhte Werkstückfestigkeit und Werkstückqualität sowie eine geringe Fertigungszeit durch verkürzte Haupt- und Nebenzeiten*

Fritz, A. H., Hg. (2018): Fertigungstechnik (online). 12., neubearbeitete und ergänzte Auflage, Berlin.Springer Vieweg. Springer-Lehrbuch, ISBN 978-3-662-56534-6, S. 133.

. Die wichtigsten Verfahrensgruppen für eine endabmessungsnahe Umformfertigung sind Druckumformen und Zug-Druck-Umformen.

Druckumformen

Zum Druckumformen gehören alle Verfahren, bei denen ein massives Rohteil durch ein- oder mehrachsige Druckspannung in seine finale Form gebracht wird. Hierzu zählen Walzen, Freiformen, Gesenkformen und Ein- und Durchdrücken. Diese Verfahren eignen sich für eine automatisierte Massenfertigung von Bauteilen*

Fritz, A. H., Hg. (2018): Fertigungstechnik (online). 12., neubearbeitete und ergänzte Auflage, Berlin.Springer Vieweg. Springer-Lehrbuch, ISBN 978-3-662-56534-6, S. 143.

.

Zug-Druck-Umformen

Beim Zug-Druck-Umformen findet die Verformung der Werkstücke durch eine gleichzeitige Zug- und Druckspannung statt. In dieser Verfahrensgruppe finden sich das Durchziehen, Tiefziehen, Drücken, Kragenziehen, Knickbauchen und Innenhochdruckumformen. Die wichtigsten Vertreter sind hierbei das Tiefziehen und das Innenhochdruckumformen, die beide eine Massenfertigung von Blechen ermöglichen*

Fritz, A. H., Hg. (2018): Fertigungstechnik (online). 12., neubearbeitete und ergänzte Auflage, Berlin.Springer Vieweg. Springer-Lehrbuch, ISBN 978-3-662-56534-6, S. 177.

.

Praxis-Beispiel: Komplexe Geometrien in kleinen Serien umformen

Für Hersteller von massiv umgeformten Bauteilen ist der Trend zur Klein- und Mittelserienfertigung schwer umsetzbar, da sich die teuren Anlangen eigentlich erst ab einer großen Stückzahl rentieren. Durch die Weiterentwicklung im Bereich von Steuerungstechnik und Prozessüberwachen haben sich inzwischen inkrementelle Umformverfahren etabliert. Diese Verfahren bieten den Vorteil, dass Bauteile ohne bauteilbezogene Werkzeuge hergestellt werden können. Die Verformung des Werkstückes erfolgt fast ausschließlich durch die Prozesskinematik. Bei einer Implementierung als Vorformverfahren für anschließende Schmiedeprozesse kann z. B. das Axialvorschub-Querwalzen schon ab Losgröße eins rentabel sein. Weitere Vorteile dieser Verfahren beinhalten die relativ geringen Umformkräfte und die daraus resultierende einfache Werkzeugherstellung, eine hohe Flexibilisierung und die Möglichkeit, schwer umformbare Werkstoffe zu verarbeiten*

Schubert, N. und Steger, J. (2018): Komplexe Geometrien in kleinen Serien umformen (online). Vogel Communications Group, 23. April 2018, (abgerufen am: 26. November 2018).

.

Praxis-Beispiel: Hochleistungswerkzeuge für die Blechumformung

Im Rahmen des geförderten Projektes "HiperFormTool" werden Umformtechnikverfahren dahingehend weiterentwickelt, um zukünftige Herausforderungen in der Produktion meistern zu können. Durch Kostendruck und ansteigende Komplexität der zu fertigenden Bauteile sieht sich die europäische Umformindustrie zu Verbesserungen gezwungen, um wettbewerbsfähig zu bleiben. Ziel des Projektes ist es, intelligente Umformwerkzeuge zu entwickeln, die mit Temperaturmanagement- und Schmiersystemen Hochleistungsumformprozesse durchführen können. Bei erfolgreicher Implementierung der Systeme in der Produktion können Werkzeugstandzeiten um 15 % erhöht, der Ausschuss um 35 % und der Schmiermittelverbrauch um 25 % gesenkt werden*

Linnemann, M.; Scheffler, C. und Kurka, P. (2018): Individualisierte Blechteile wirtschaftlich umformen (online). verlag moderne industrie GmbH, 30.10.17, (abgerufen am: 26. November 2018).

.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de