- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

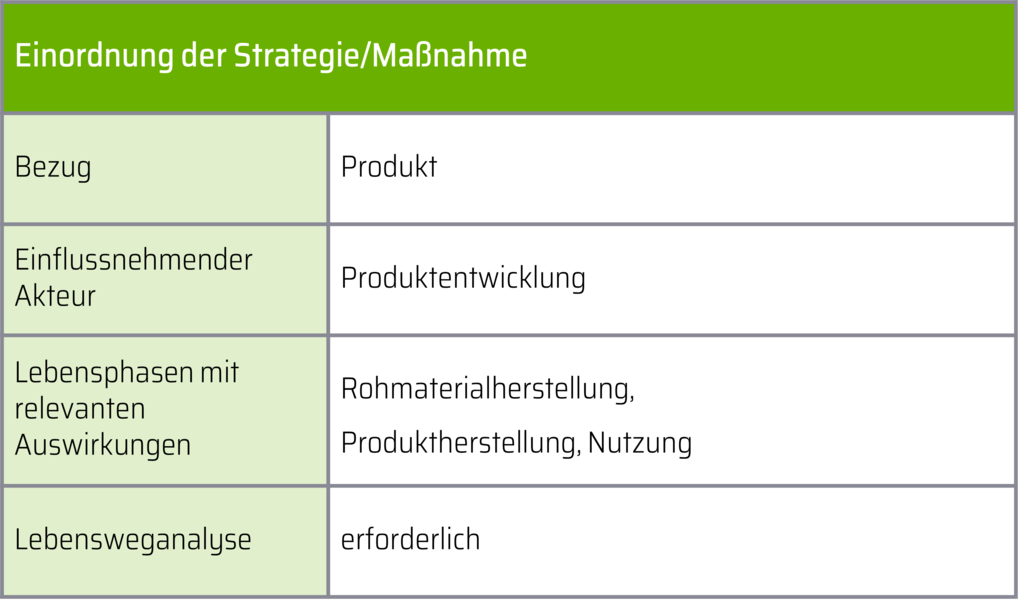

Ziel und FunktionDie technische Produktlebensdauer definiert die Zeitspanne, die zwischen der Vermarktung eines Produktes und dessen endgültigem Ausfall liegt. Dieser Ausfall kann entweder auf „mangelnde Leistungsfähigkeit von Materialien und Komponenten“ (werkstoffliche Obsoleszenz) oder auf die zu hohen Kosten für Reparatur, Wartung und Betrieb (ökonomische Obsoleszenz) zurückgeführt werden*

Prakash, S.; Dehoust, G.; Gsell, M.; Schleicher, T. und Stammin-ger, R. (2016): Einfluss der Nutzungsdauer von Produkten auf ihre Umweltwirkung: Schaffung einer Informationsgrundlage und Entwicklung von Strategien gegen „Obsoleszenz “ (online). 11/2016. UBA Texte, (abgerufen am: 19. November 2018), S. 64 - 65.

. Wird die technische Lebensdauer eines Produktes erhöht, müssen daher insgesamt weniger Produkte neu produziert werden, um eine benötigte Funktion dauerhaft bereitzustellen. Die technische Lebensdauer grenzt sich von der Nutzungsdauer ab, welche bereits vor dem technischen Defekt beendet sein kann (z. B. aufgrund sich verändernder Moden und Innovationszyklen).

Wenn durch die Verlängerung der Lebensdauer weniger Produkte nachproduziert werden, sinken sowohl der Material- als auch der Energieaufwand, um den Nutzen des Produktes bereitzustellen. Darüber hinaus steigt aufgrund der erhöhten Zuverlässigkeit der Funktionserfüllung die Kundenzufriedenheit.

Eine Verlängerung der technischen Produktlebensdauer ist insbesondere für Gebrauchs- und Investitionsgüter relevant, deren Produktion zumeist mit hohen Ressourcenaufwänden einhergeht (z. B. Fahrzeug, Werkzeugmaschine). Darüber hinaus spielt sie aber auch bei einfacheren Konsumgütern für Massenmärkte eine große Rolle (z. B. kleinere Küchengeräte, Smartphones, Kleidung), die aufgrund der hohen Absatzzahlen zu enormen Ressourcenverbräuchen führen.

Eine hohe Produktlebensdauer wird primär durch Maßnahmen in der Produktentwicklung erreicht. Zur praktischen Umsetzung ist jedoch eine konsequente Integration in die Unternehmensstrategie erforderlich, welche die Haltbarkeit der Produkte als zentrales Verkaufsargument begreift und damit als wichtige Produkteigenschaft in den Vordergrund stellt, wie z. B. im Fall von Miele Haushaltsgeräten*

Miele & Cie. KG (2018): Höchste Miele Qualität für eine lange Lebensdauer (online). Miele & Cie. KG, (abgerufen am: 19. November 2018).

. Darüber hinaus ist es auch wichtig, den Nutzer des Produktes so weit zu sensibilisieren, dass durch den Entwickler vorgegebene Anwendungsmuster weitestgehend befolgt werden (z. B. maximale Belastungen, vorgesehene Wartungsintervalle).

Eine Verlängerung des Produktlebens ist nicht in allen Fällen sinnvoll. Insbesondere Produkte mit hohem Energieverbrauch in der Nutzungsphase unterliegen häufig vielen Innovationssprüngen, welche die Energieeffizienz schrittweise verbessern (z. B. Kühlschränke). Hier muss im Einzelfall geprüft werden, ob Ressourceneinsparungen in der Produktion durch mögliche Mehrverbräuche in der Nutzungsphase überkompensiert werden. Die Auflösung dieses Zielkonfliktes wird als „Produktlebenszeitoptimierung“*

van Nes, N. und Cramer, J. (2006): Product lifetime optimization: a challenging strategy towards more sustainable consumption patterns. In: Journal of Cleaner Production, 14(15), S. 1307 – 1318. ISSN 0959-6526. doi:10.1016/j.jclepro.2005.04.006

bezeichnet.

Mögliche Wege der Umsetzung sind:

Zur Vermeidung frühzeitiger Ausfälle durch Bauteilschäden müssen die gewählten Komponenten so konstruiert werden, dass alle prognostizierbaren kurzzeitigen und dauerhaften Lastfälle unter Wahrung eines Sicherheitsfaktors problemlos umsetzbar sind. Dies gilt insbesondere auch für Fehlbenutzungen. Hierbei muss zusätzlich darauf geachtet werden, dass zur Erhöhung der Haltbarkeit keine Überdimensionierung von Bauteilen erfolgt. In diesem Fall steigt das Gewicht und ein erhöhter Ressourcenbedarf in der Produktion und ggf. in der Nutzungsphase ist die Folge.

Als generelles Paradigma zur Verbesserung der Haltbarkeit sollte die Konstruktion zudem so einfach wie möglich gehalten werden. Beispiele hierfür sind die Vermeidung von sich bewegenden Teilen, die Reduktion von Schnittstellen zwischen Komponenten und die Integration verschiedener Funktionen in einem Bauteil*

Luttropp, C. und Lagerstedt, J. (2006): EcoDesign and The Ten Gold-en Rules: generic advice for merging environmental aspects into product development. In: Journal of Cleaner Production, 14(15), S. 1396 – 1408. ISSN 0959-6526. doi:10.1016/j.jclepro.2005.11.022

. Hierbei müssen allerdings Wechselwirkungen und Zielkonflikte mit anderen Strategien zur Steigerung der Ressourceneffizienz in der Produktentwicklung beachtet werden (z. B. modulare Bauweise).

Über die Definition der Geometrie hinaus spielt auch die Materialauswahl eine große Rolle. Neben den Werkstoffeigenschaften mit einem direkten Einfluss auf die Haltbarkeit eines Bauteils (z. B. Zähigkeit, Festigkeit) ist insbesondere bei Konsumgütern auch die optische Beständigkeit des Materials über die Zeit ein wichtiger Faktor (z. B. durch Schutz gegen Kratzer).

Praxis-Beispiel: Schlauchlose Fahrradreifen

Reifen, die ohne Schlauch funktionieren, sind für Fahrzeuge bereits seit den fünfziger Jahren Stand der Technik. Fahrradreifen hingegen verwenden in den meisten Fällen noch immer Schläuche aus Gummi, die in vielen Fällen einfach entsorgt werden, sobald eine Panne auftritt. Daher werden seit einigen Jahren auch schlauchlose Reifen für Fahrräder angeboten, die sich aber erst seit kurzem immer mehr durchsetzen. Diese Art der Reifen bieten neben der Einsparung von Gummi und geringeren Kosten im Betrieb weitere Vorteile. Insbesondere wird die Pannenanfälligkeit verringert, da kleinere Löcher mit einem Dichtmittel automatisch verschlossen werden und es zu weniger Quetschrissen kommt. Darüber hinaus sinkt der Rollwiderstand aufgrund des Wegfalls der Reibung zwischen Schlauch und Reifen. Das geringere Gewicht der Reifen wirkt sich zusätzlich positiv auf die Fahreigenschaften aus*

Hilbertz, K. (2016): Fahrradreifen – der aktuelle Stand (online). MY BIKE Magazin, 1. Juli 2016, (abgerufen am: 19. November 2018).

.

Als Grundlage für eine längere Lebensdauer des Produktes sind eine ordnungsgemäße Wartung sowie Möglichkeiten für die Reparatur unerlässlich. Um den Nutzer des Produktes zu entlasten und den Einsatz von Roh-, Hilfs- und Betriebsstoffen zu verringern, ist vor allem eine Minimierung der Wartungs- und Reparaturintervalle sinnvoll. Dieses Ziel kann insbesondere im Rahmen der Produktentwicklung dadurch erreicht werden, dass Komponenten proaktiv vor Verschmutzung, Rost und Abnutzung gesichert werden.

Um Wartungs- und Reparaturvorgänge zusätzlich zu erleichtern, sollte das Produkt einfach montierbar und demontierbar gestaltet werden. Hierzu zählen z. B. eine Minimierung der Anzahl benötigter Werkzeuge, die Gewährleistung der Zugänglichkeit zu Schrauben und Verschlüssen sowie das Vorsehen zerstörungsfrei lösbarer Fügeverbindungen. Außerdem sind Beschriftungen und Anleitungen bereitzustellen, welche dem Nutzer die Wartung bzw. Reparatur erleichtern*

Telenko, C.; O'Rourke, J. M.; Conner Seepersad, C. und Webber, M. E. (2016): A Compilation of Design for Environment Guidelines. In: Journal of Mechanical Design, 138(3), 031102-031102-11. ISSN 1050-0472. doi:10.1115/1.4032095

. Letztlich ist auch eine langfristige Versorgung mit Ersatzteilen notwendig, um das Produkt auch Jahre nach der Auslieferung reparieren zu können. Hierbei werden derzeit die Möglichkeiten der additiven Fertigung geprüft, um Ersatzteile nach Bedarf herzustellen und somit auf Vorräte und Bestände zu verzichten.

Praxis-Beispiel: Predictive Maintenance für Triebwerke in der Luftfahrt

Die Abnutzung von Triebwerken, insbesondere der Schaufeln, erfolgt höchst unterschiedlich und hängt von zahlreichen Parametern ab. So ist die Abnutzung z. B. im Vergleich zu normalen Strecken größer, wenn Flugzeuge regelmäßig über trockene Regionen und Wüsten fliegen. Um dieses Problem zu adressieren, bietet ein Unternehmen aus der Flugzeugindustrie einen Service an, um Triebwerke im Flugbetrieb zu überwachen und mit Hilfe prädiktiver Analysemethoden im Vorfeld festzustellen, wann ein Triebwerk gewartet werden muss. Die hier hinterlegten thermodynamischen Modelle erlauben eine Planung von Wartungsintervallen nach Bedarf, wodurch Wartungskosten verringert und die Auslastung der Flugzeuge erhöht werden kann. Außerdem ist es so möglich, ungeplante Ausfälle und teure Folgeschäden zu vermeiden*

MTU Aero Engines AG (o.A.): Engine Trend Monitoring (ETM) (online). MTU Aero Engines AG, (abgerufen am: 24. Juni 2022).

.

Grundvoraussetzung für eine lange technische Lebensdauer ist eine den Anforderungen der Produktnutzung entsprechende Auslegung der Bauteile. Hierfür existieren bereits zahlreiche etablierte Gestaltungsrichtlinien, die in der einschlägigen Fachliteratur mit Positiv- und Negativbeispielen hinterlegt vorliegen. Die Richtlinien sind nach “Gerechtheiten“ untergliedert. Zentral ist hierbei eine beanspruchungsgerechte Konstruktion, welche eine Auslegung im Zusammenspiel mit der Festigkeitslehre, der Werkstofftechnik und den Prinzipien der Kraftleitung vorschreibt. Insgesamt soll als Faustformel eine möglichst hohe und gleichmäßige Auslastung der Bauteile erreicht werden*

Grote, K.-H.; Feldhusen, J. und Dubbel, H. (2005): Dubbel. Taschenbuch für den Maschinenbau; mit Tabellen (online). 21., neubearbeitete und erweiterte Auflage. Berlin, Heidelberg: Springer-Verlag. ISBN 3-540-22142-5, F 18f.

[8, F18 f.]. Weitere wichtige Aspekte der Haltbarkeit werden unter den Themen Formänderungsgerechtheit, Stabilitäts- und Resonanzgerechtheit, Ausdehnungsgerechtheit*

Grote, K.-H.; Feldhusen, J. und Dubbel, H. (2005): Dubbel. Taschenbuch für den Maschinenbau; mit Tabellen (online). 21., neubearbeitete und erweiterte Auflage. Berlin, Heidelberg: Springer-Verlag. ISBN 3-540-22142-5, F 18f.

, Verschleißgerechtheit*

Feldhusen, J., Grote, K.-H., Hg. (2013): Pahl/Beitz Konstruktionslehre. Methoden und Anwendung erfolgreicher Produktentwicklung (online). 8., vollständig überarbeitete Auflage. Berlin: Springer Vieweg. ISBN 978-3-642-29569-0, S. 430.

sowie Korrosionsgerechtheit*

Feldhusen, J., Grote, K.-H., Hg. (2013): Pahl/Beitz Konstruktionslehre. Methoden und Anwendung erfolgreicher Produktentwicklung (online). 8., vollständig überarbeitete Auflage. Berlin: Springer Vieweg. ISBN 978-3-642-29569-0, S. 416ff.

und Kriech- und Relaxationsgerechtheit *

Feldhusen, J., Grote, K.-H., Hg. (2013): Pahl/Beitz Konstruktionslehre. Methoden und Anwendung erfolgreicher Produktentwicklung (online). 8., vollständig überarbeitete Auflage. Berlin: Springer Vieweg. ISBN 978-3-642-29569-0, S. 408ff.

zusammengefasst.

Ein wesentliches Hilfsmittel für eine beanspruchungsgerechte Konstruktion ist die Nutzung von Simulationstools (z. B. Finite Elemente Methode). Hierdurch können die Bauteile an die tatsächlichen Lastfälle angepasst werden, um ein "Over Engineering" zu vermeiden.

Für eine Verbesserung der Wartung des Produktes bietet sich eine Zustandsüberwachung an (Condition Monitoring). Durch die Integration von Sensorik kann der Systemnutzer bzw. Betreiber den Zustand einzelner Komponenten und Aggregate in Echtzeit nachverfolgen. Darüber hinaus kann durch den Einsatz entsprechender Modelle und Algorithmen eine Vorhersage von notwendigen Wartungen und Reparaturen anhand der realen Bauteilbeschaffenheit realisiert werden (Predictive Maintenance). Hierdurch werden im Gegensatz zur turnusgemäßen Wartung keine Bauteile ausgetauscht, die eigentlich noch funktionstüchtig sind. Zusätzlich wird es hierdurch möglich, Ausfallzeiten des Produktes gering zu halten.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de