- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

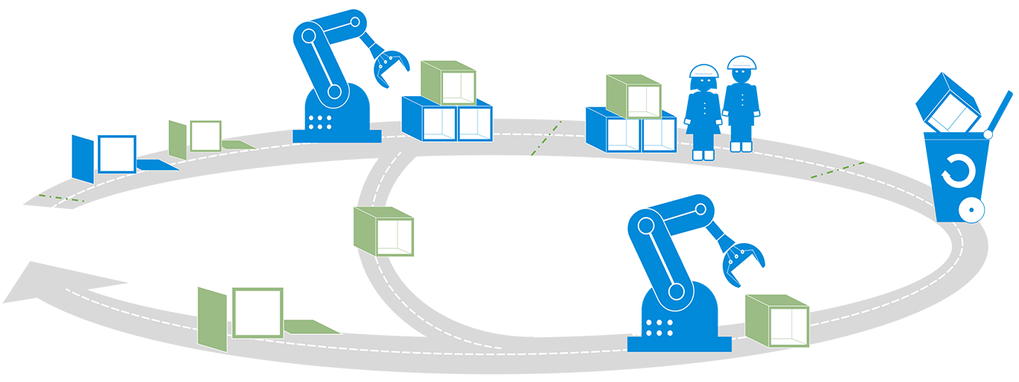

Ziel und FunktionMittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Im Zuge der Aufarbeitung ist hier im Gegensatz zum Recycling die Schließung von Stoffkreisläufen in der Produktion bei gleichzeitigem Erhalt der grundsätzlichen Funktionsweise des Bauteils möglich. Unter dem Begriff der Aufarbeitung lassen sich in diesem Kontext zahlreiche Konzepte voneinander abgrenzen*

Parkinson, H.J. und Thompson, G. (2003): Analysis and taxonomy of remanufacturing industry practice. In: Proceedings of the Institution of Mechanical Engineers, Part E: Journal of Process Mechanical Engineering, 217(3), S. 243-256.

. Aufgrund der teilweise überlappenden Bedeutung der Konzepte (z. B. rebuild oder reconstruct) werden an dieser Stelle zwei weit verbreitete und qualitativ unterschiedliche Arten der Wiederaufarbeitung näher dargestellt: Refurbishment und Remanufacturing. Die sich hieraus ergebenen Randbedingungen an die Produktentwicklung werden in der Strategie Kreislaufgerechte Produktgestaltung (siehe Strategie Kreislaufgerechte Produktgestaltung) vorgestellt.

Durch die erneute Nutzbarmachung von Bauteilen sind wiederholte Ressourcenaufwände für die Gewinnung der Produktionsinputs vermeidbar. Zusätzlich erfolgt eine Reduktion von Abfällen, welche ansonsten einer thermischen Verwertung unterliegen würden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen*

Europäische Kommission (2016): Waste Framework Directive (2008/98/EC) or Directive 2008/98/EC of the European Parliament and of the Council of 19 November 2008 on waste and repealing certain Directives, (abgerufen am: 11. November 2018).

.

Für ein Remanufacturing kommen insbesondere langlebige Konsum- und Investitionsgüter bzw. deren Bestandteile infrage, da viele der hier eingesetzten Baugruppen hohe Herstellungskosten aufweisen und daher eine Wiederaufarbeitung tendenziell lohnenswert ist. Vor allem vorwiegend funktional und mechatronisch geprägte Komponenten und Baugruppen, wie z. B. Turbolader, Turbinenschaufeln oder Elektromotoren, weisen eine hohe Wertstabilität auf, da die technische Reife in diesen Fällen bereits hoch ist und der Innovationsdruck dementsprechend gering ausfällt. Der größte Anteil am Remanufacturing-Markt in Deutschland (8,7 Mrd. Euro) findet sich dementsprechend in der Luftfahrt (44 %), in der Automobilindustrie (27 %) sowie im Bereich Schwerlast- und Nutzfahrzeuge (13 %)*

Parker, D.; Riley, K.; Robinson, S.; Symington, H.; Tew-son, J.; Jansson, K.; Ramkumar, S. und Peck, D. (2015): Remanufacturing market study. European Remanufacturing Network, (abgerufen am: 4. Dezember 2018), S. 44.

.

Die Wiederaufarbeitung elektrischer Geräte unterliegt anderen Randbedingungen. Hier bestimmen zumeist technologische Innovationszyklen die Obsoleszenz eines Gerätes (z. B. die Taktung der CPU bei einem Computer). Daher kommt ein klassisches Remanufacturing am Ende des Produktlebens zumeist nicht infrage. Eine Aufarbeitung macht hier vor allem Sinn, wenn das Produkt nach kurzer Erstnutzung neu am Markt verkauft werden soll. In diesem Fall wird ein Refurbishment durchgeführt, welches durch den allgemein geringeren Aufwand auch für Elektrokleingeräte sinnvoll anwendbar ist.

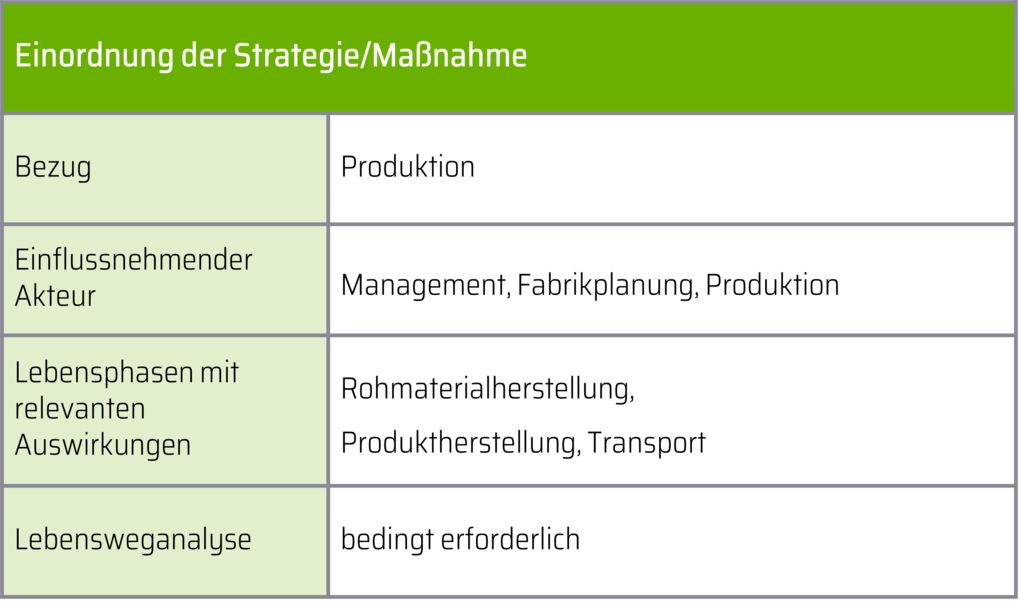

Die Entscheidung für die Etablierung von Bauteilkreisläufen und die Frage, ob entsprechende Prozesse der Aufarbeitung innerbetrieblich erfolgen oder ausgelagert werden, können als Aufgaben mit strategischer Tragweite verstanden werden. Darüber hinaus kommt eine Kreislaufführung auch nur infrage, wenn das aufgearbeitete Bauteil mindestens den gleichen Qualitätsanforderungen eines äquivalenten neu produzierten Bauteils entspricht. In diesem Fall muss das Management Hand in Hand mit der Fabrikplanung und der operativen Produktion arbeiten.

Grenzen der Wiederverwendung ergeben sich insbesondere durch die Wirtschaftlichkeit des Verfahrens. Die Kosten für den Aufarbeitungsprozess dürfen eine komplette Neuproduktion daher nicht übersteigen. Darüber hinaus sind effektive Rückholsysteme notwendig, um obsolete Produkte, die einmal am Markt platziert wurden, wieder in die Aufarbeitung einspeisen zu können. Die hierfür notwendige langfristige Beziehung zwischen Kunden und Lieferanten ist bisher in vielen Fällen nur in Business-to-Business-Märkten gegeben. Außerdem muss der Kunde dafür sensibilisiert werden, Produkte zu nutzen, die klar als wiederaufgearbeitet gekennzeichnet wurden. Auch aus diesem Grund können sich wiederaufgearbeitete Produkte bisher schwer in Business-to-Consumer-Märkten durchsetzen.

Mögliche Wege der Umsetzung sind:

Remanufacturing meint die Wiederherstellung des Zustands, welchen das Produkt bzw. die Bauteil-Komponente zum Beginn des ersten Produktlebens aufgewiesen hat. Ein Remanufacturing beinhaltet also neben der Zerlegung, Reinigung und Qualitätssicherung des Produktes auch Fertigungsschritte und zielt darauf ab, dass der Kunde den Unterschied zum Neuteil nicht erkennen kann. Zudem erhält der Kunde die gleiche Garantie wie bei einem neuen Produkt*

APRA Europe (2012): Remanufacturing Terminology (online). APRA Europe, 06. März 2012, (abgerufen am: 24. Juni 2022).

.

Der Prozess der Wiederaufarbeitung findet entweder bei Originalgeräteherstellern und -aufarbeitern oder bei externen, unabhängigen Remanufacturing-Unternehmen statt. Im ersten Fall ist ein umfassendes System für die Rückführung der Altteile zum Hersteller erforderlich. Dieses kann z. B. über Pfandsysteme, Leasing-Verträge oder Inzahlungnahmen etabliert werden. In den Unternehmen ist in diesem Fall ein effizienter Wiederaufarbeitungsprozess umsetzbar, da hier zumeist alle Informationen zum Produkt vorliegen (Baupläne, Materialzusammensetzungen etc.)*

Sundin, E.; Östlin, J.; Rönnbäck, A.Ö.; Lindahl, M. und Sandström, G.Ö. (2008): Remanufacturing of products used in product service system offerings. In: Manufacturing Systems and Technologies for the New Frontier: Springer, S. 538.

. Außerdem ist eine Automatisierung von Teilschritten möglich, da die Varianz der aufzuarbeitenden Produkte zumeist nicht sehr groß ausfällt. Wenn kein eigener Prozess im Unternehmen aufgebaut werden kann, ist auch eine Auslagerung dieser Aktivitäten an externe Remanufacturing-Unternehmen als Service-Provider möglich. Diese können zusätzlich noch als unabhängige Remanufacturing-Unternehmen auftreten, welche selbstständig auf dem Sekundärmarkt Altteile akquirieren und diese unter einer eigenen Marke auf dem Markt anbieten*

Sundin, E.; Östlin, J.; Rönnbäck, A.Ö.; Lindahl, M. und Sandström, G.Ö. (2008): Remanufacturing of products used in product service system offerings. In: Manufacturing Systems and Technologies for the New Frontier: Springer, S. 539.

.

Durch Remanufacturing lassen sich teilweise enorme Kostenersparnisse von bis zu 50 % gegenüber einem Neuteil erreichen*

Schmidt, M.; Spieth, H.; Bauer, J. und Haubach, C. (2017): Wiederaufbereitung von Wasserzählern –von der Einzelmaßnahme zum ganzheitlichen Unternehmenskonzept. In: Schmidt, M.; Spieth, H.; Bauer, J. und Haubach, C., Hg. 100 Betriebe für Ressourceneffizienz – Band 1. Berlin, Heidelberg: Springer-Verlag, S. 182-185, ISBN 978-3-662-53366-6.

und zwar vor allem durch die Einsparung von Material und Energie für die Herstellung eines Neuteils sowie verringerte Aufwände der Produktion.

Praxis-Beispiel: Remanufacturing von Wasserzählern

Wasserzähler müssen nach gesetzlichen Vorgaben in regelmäßigen Abständen geeicht werden. Aus wirtschaftlichen Gründen erfolgt zu diesem Zweck ein kompletter Austausch der Geräte. Hierbei müssen hohe Anforderungen hinsichtlich der Messgenauigkeit und Hygiene beachtet werden. Während gebrauchte Zähler in der Vergangenheit einfach durch neue Geräte ausgetauscht wurden, bietet die Lorenz GmbH eine Wiederaufarbeitung der Zähler an. Mittels selbst entwickelter Maschinen zur Demontage und Reinigung sowie zur Nachbearbeitung der Gehäuse ist es dem Unternehmen gelungen, bei geringem Kostenaufwand Zähler wieder so aufzubereiten, dass diese hinsichtlich ihrer Qualität von einem Neuteil nicht zu unterscheiden sind. Hierdurch können 30 % der Messing- und Elektronikteile eingespart werden. Insbesondere Messing unterlag in den letzten Jahren stark schwankenden Rohstoffpreisen und stellte damit ein hohes Risiko für das Unternehmen dar. Zusätzlich können pro Jahr ca. 150.000 kWh Energie bei der Produktion der Zähler eingespart werden*

Schmidt, M.; Spieth, H.; Bauer, J. und Haubach, C. (2017): Wiederaufbereitung von Wasserzählern –von der Einzelmaßnahme zum ganzheitlichen Unternehmenskonzept. In: Schmidt, M.; Spieth, H.; Bauer, J. und Haubach, C., Hg. 100 Betriebe für Ressourceneffizienz – Band 1. Berlin, Heidelberg: Springer-Verlag, S. 182-185, ISBN 978-3-662-53366-6.

.

Weitere Informationen im Film "Ressourceneffizienz durch Remanufacturing – Aus Alt mach Neu"

Durch ein Refurbishment werden gebrauchte Produkte so aufgearbeitet, dass diese nach einer Retour wieder in den Verkauf gelangen können. In den meisten Fällen wird das Produkt hierfür auseinandergebaut, gereinigt, neu zusammengesetzt und anschließend getestet (Generalüberholung). Außerdem werden defekte oder stark abgenutzte Teile (Verschleißteile) ausgetauscht. Im Gegensatz zur Reparatur wird hier neben der bloßen Behebung eines Fehlerzustandes also auch die optische Erscheinung „aufpoliert“. Der Zustand des Produktes wird hierdurch zwar gegenüber einem gebrauchten Gerät verbessert, ist jedoch nicht mit dem Zustand eines Neuproduktes vergleichbar. Daher werden diese Produkte auch meist zu einem geringeren Preis verkauft und es wird über gesetzliche Gewährleistung hinaus herstellerseitig keine zusätzliche Garantie eingeräumt.

Praxis-Beispiel: Refurbishment von Maut-Systemen

Die Firma Toll Collect GmbH organisiert das Maut-System auf deutschen Autobahnen. Um die Maut korrekt abzurechnen, ist spezielles Equipment notwendig, welches die anfallenden Kosten pro LKW ermittelt. Unter anderem wird hier eine "On-Board-Unit" (OBU) verwendet, welche in jedem LKW hinterlegt ist. Mittels GPS ermittelt die OBU, welche mautpflichtigen Straßen vom LKW genutzt wurden, und leitet diese Informationen automatisch an Toll Collect weiter. Die OBU werden dabei nur an den Spediteur verliehen. Sobald ein Fahrzeug außer Betrieb genommen oder das OBU aus anderen Gründen nicht mehr benötigt wird, muss es Toll Collect zurückgegeben werden. Für den Verlust einer OBU wird daher sogar Schadenersatz fällig. Im Werk werden die OBU anschließend für einen erneuten Einsatz aufbereitet, indem diese getestet, gereinigt und ggf. repariert werden. Bis zu 16-mal kann eine OBU wiederaufgearbeitet werden, bis diese nach einer internen Prozessvorgabe endgültig verschrottet wird. Da die OBU in den meisten Fällen jedoch nur selten ausgetauscht werden, ist seit Einführung der Systeme bisher nur eine OBU aus diesem Grund verschrottet worden. Insgesamt befinden sich über 770.000 Geräte im Einsatz auf Deutschlands Straßen. Die ältesten OBU stammen dabei aus dem Start des Toll-Collect-Systems 2003*

Toll Collect gmbH (2014): Die 16 Leben einer OBU (online), 5. März 2014, (abgerufen am: 13. Dezember 2018).

.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de