- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

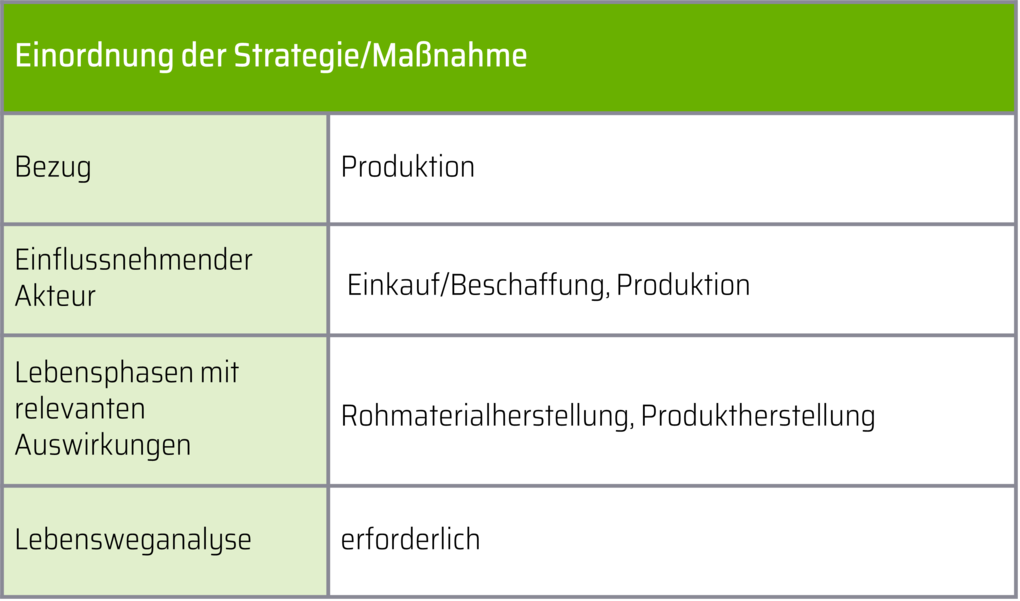

Ziel und FunktionBetriebsstoffe werden in den produzierenden Betrieben des verarbeitenden Gewerbes in größeren Mengen in der Produktion eingesetzt und fallen nach Gebrauch oftmals als Abfall an.*

VDI 4800 Blatt 1:2016-02: Verein Deutscher Ingenieure e.V., Ressourceneffizienz - Methodische Grundlagen, Prinzipien und Strategien. Beuth Verlag GmbH, Berlin, S. 46.

Auch die in den Erzeugnissen eingesetzte Menge an Hilfsstoffen ist in der Regel nicht zu vernachlässigen. Der hohe Materialeinsatz an Hilfs- und Betriebsstoffen motiviert dazu, den Verbrauch und die damit verbundenen Material- und Beseitigungskosten zu reduzieren.

Dies kann durch eine Substitution der eingesetzten Hilfs- und Betriebsmittel mit alternativen Stoffen erreicht werden. Geeignete Substitute verfügen über dieselbe Funktionalität, weisen aber eine deutliche Reduktion im Materialverbrauch, einen geringeren Beseitigungsaufwand, niedrigere Anschaffungskosten oder einen zeitlich stabilen Kostenverlauf auf.

Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann eines oder mehrere der im Folgenden aufgeführten Ressourceneffizienzpotenziale ermöglichen:

Einer Entscheidung zur Substitution von Hilfs- und Betriebsstoffen sollte unbedingt eine Lebensweganalyse des Produkts vorausgehen, denn nur die Betrachtung des gesamten Lebensweges erlaubt eine erfolgreiche Analyse über die Reduktion von Material- und Rohstoffmenge oder Anschaffungs- und Beseitigungskosten der Hilfs- und Betriebsstoffe.

Die Umsetzung und die positiven Auswirkungen der Substitution von Hilfs- und Betriebsstoffen entstehen und erfolgen im Produktionsprozess. Werden hohe Verbräuche oder hohe Abfallbeseitigungsaufwände eines oder mehrerer Hilfs- oder Betriebsstoffe in der Produktion festgestellt, können alternative Stoffe in Erwägung gezogen werden.

Einflussnehmende Akteure im Unternehmen, die eine Substitution von Hilfs- und Betriebsstoffen ermöglichen und durchführen, sind Mitarbeiter aus dem Einkauf und der Produktion. Die Einkäufer recherchieren Alternativen zu den bisher eingesetzten Hilfs- und Betriebsstoffen, die gleiche Funktionalitäten aufweisen und die gewünschte Verbesserung (z. B. Mengenreduzierung oder Abfallvermeidung) erfüllen. Die Produktionsverantwortlichen hingegen überprüfen die recherchierten Hilfs- und Betriebsstoffalternativen hinsichtlich des Einsatzes im betreffenden Produktionsprozess. Insbesondere werden dabei die Übereinstimmung der Funktionalität sowie die Anwendbarkeit und der Aufwand einer Integration (Zeit, Personal und Kosten) in das Produkt oder den Produktionsprozess überprüft und bewertet. Gegebenenfalls sind hierfür auch Versuchsreihen notwendig.

Eine gute Zusammenarbeit zwischen den Akteuren ist essentiell für die erfolgreiche Durchführung eines Substitutionsprojektes.

Nicht jeder Hilfs- oder Betriebsstoff ist mit einem alternativen Stoff substituierbar, welcher günstigere Eigenschaften bezogen auf Materialverbrauch in der Produktion, Abfallbeseitigungsaufwand oder Umwelteigenschaften aufweist. Folgende Gründe gibt es dafür:

Mögliche Wege der Umsetzung sind:

In der Regel induziert die Substitution konventioneller durch biobasierte Hilfs- und Betriebsstoffe eine Einsparung fossiler Rohstoffmengen. Dadurch ist ihre Herstellung unabhängiger von den Preisschwankungen fossiler Rohstoffe, die beispielsweise durch eine Rohstoffverknappung hervorgerufen werden können.

Die Nutzung biobasierter Hilfs- und Betriebsstoffe kann zu besseren Nutzungseigenschaften wie beispielsweise einem höheren Verschleißschutz führen*

Institut für fluidtechnische Antriebe und Steuerungen der RWTH Aachen (2012): Technische Bioöle. Grundlagen - Produkte - Rahmenbedingungen, Gülzow-Prüzen, (abgerufen am: 19. Februar 2019), S. 8.

. Des Weiteren kann auch der Ressourcenverbrauch bei der Herstellung biobasierter Hilfs- und Betriebsstoffe geringer ausfallen im Vergleich zu den fossilen Pendants.

Eine biologische Abbaubarkeit ermöglicht zudem einen unkomplizierten Einsatz in umweltsensiblen Bereichen ohne aufwendige Sicherheitsvorkehrungen und unter Vermeidung aufwendig zu entsorgender Abfälle.

Praxis-Beispiel: Einsatz von biobasiertem Schmierstoff in der spanenden Bearbeitung

Ein Metallbearbeiter eines kleinen und mittleren Unternehmens (KMU) hat im Rahmen eines Projekts zwölf CNC-Maschinen auf einen Bio-schmierstoff umgestellt. Die Motivation für das Vorhaben ist vielseitig: Wissens- und Erfahrungsvorsprung, Unabhängigkeit von schwankenden Ölpreisen, Mitarbeitergesundheit und Beitrag zum Umweltschutz.

Der biobasierte Kühlschmierstoff konnte dem Vergleich zum fossil-basierten Schmierstoff standhalten. Die Standzeiten der beiden Schmierstoffe sind vergleichbar. Zudem müssen die Maschinen seltener gereinigt werden, da beim eingesetzten Bioschmierstoff das Spülvermögen und die Schmutzaufnahmekapazität im Vergleich zum mineralischen Pendant deutlich größer sind. Des Weiteren ist der Bioschmierstoff auf Grund einer rückfettenden Wirkung hautverträglicher als fossil-basierte Produkte.

Während des Projektzeitraums von zwei Jahren wurden jährlich 1.200 kg Bioschmierstoff verbraucht. In diesem Zeitraum war der Bioschmierstoff um ca. einen Euro pro Liter teurer als das mineralische Schmiermittel. Aufgrund der besseren Schmutzaufnahmefähigkeit des Bioschmierstoffs wurden jährliche Einsparungen von rund 700 Euro erzielt*

K2. agentur für kommunikation (2008): Erfolgsstoff – Nachwachsende Rohstoffe in Produktion und Produkten, Duisburg, (abgerufen am: 19. Februar 2019), S. 23.

.

Praxis-Beispiel: Nutzung einer nachhaltigen Beschichtung von Möbelflächen

Ein Oberflächenbehandler aus Österreich beschichtet die Oberflächen von Holzwerkstoff-Platten mit durch Harnstoff-/Melaminharz imprägnierten Papieren. Die dabei jährlich verbrauchten Mengen an Harzen und Additiven belaufen sich auf 40.000 t. Die Herstellung des Melaminharzes aus dem Rohstoff Erdgas über das Zwischenprodukt Harnstoff erfolgt bei hohen Drücken. Um den Druckaufbau zu gewährleisten, ist demzufolge auch ein hoher Energiebedarf notwendig.

Die Entscheidung des Unternehmens, das fossil-basierte Melamin teilweise durch ein biobasiertes Zuckerderivat zu substituieren, wirkt sich günstig auf die CO2-Bilanz des Produktes aus. Das Substitut basiert auf dem biobasierten Rohstoff Mais- oder Weizenstärke. In einer katalytischen Hydrierungsreaktion wird unter geringem Energieeinsatz aus Stärke ein Zuckerderivat gewonnen, welches wiederum in einem neuartigen Verfahren in das Harzgemisch einkondensiert wird.

Für die Produktion einer Tonne Zuckerderivat wird viel weniger Energie benötigt im Vergleich zu einer Tonne Melamin. Mehrere 100 t Melamin werden durch das Zuckerderivat ersetzt, dadurch entfällt die für diese Produktionsmenge notwendige Energie. Dies führt insgesamt, bezogen auf den Produktionsprozess des Hilfsstoffs, zu einer Reduktion an CO2-Emissionen*

Ecker, S.; Frühmann, K.; Ottofülling, S. und Manstein, C. und Lamers, G. (kein Datum): Best Practice Ressourceneffizienz. Erfolgsbeispiele aus Österreich, Wien, (abgerufen am: 19. Februar 2019), S. 16.

.

Enthalten Hilfs- und Betriebsstoffe einen oder mehrere entsorgungspflichtige Schadstoffe, so müssen diese am Ende des Lebensweges oftmals aufwendig unter dem Einsatz weiterer Ressourcen (Energie und Material) entsorgt werden. Sind keine Schadstoffe enthalten, entfällt eine aufwändige Entsorgung.

Praxis-Beispiel: Verzicht auf Trichlorethylen in der Metallteileherstellung

Bei einem Hersteller von Metallteilen wird das Rohmaterial maschinell gestanzt. Bei der notwendigen Entgratung der Schnittstellen kommt Schmiermittel zum Einsatz. Dabei verbleiben Reste auf dem bearbeiteten Metall, die anschließend mit dem fettlösenden Reinigungsmittel Trichlorethylen entfernt werden. In der Folge waren die entfernten Metallstäube und Schlämme mit Trichlorethylen verunreinigt. Aufgrund der gesundheits- und umweltschädlichen Eigenschaften von Trichlorethylen mussten sämtliche Trichlorethylenabfälle und -verunreinigungen als Sonderabfall entsorgt werden.

Einen Lösungsweg bietet die Substitution des gesundheits- und umweltschädlichen Trichlorethylen mit einem weniger schädlichen Stoff. Als Substitut wurde ein wasserbasiertes, ungiftiges Reinigungsmittel (96 % deionisiertes Wasser) ausgewählt. Neben der Reinigungswirkung weist dieses ebenfalls Kühlschmiereigenschaften auf. Somit konnten gleich zwei Stoffe mit einem einzigen Stoff substituiert werden. Um die geforderte Funktionalität (Schmier- und Reinigungswirkung) zu gewährleisten, war eine geringere Stoffmenge notwendig.

In den zusätzlich installierten Reinigungsanlagen am Ausgang jeder Entgratungsmaschine wird das wasserbasierte Reinigungsmittel von den Metallspänen und Schleifmittelschlämmen getrennt und rückstandsfrei wiedergewonnen. Dadurch ist eine mehrfache Wiederverwendung des substituierten Reinigungsmittels möglich.

Folgende Vorteile werden erzielt*

Substitution Support Portal (2012): Verzicht auf Trichlorethylen in der Metallteileherstellung (online), (abgerufen am: 19. Februar 2019).

:

Die Gewinnung und Aufbereitung kritischer Rohstoffe können überaus energie- und materialintensiv sein.*

VDI 4800 Blatt 2:2018-03: Verein Deutscher Ingenieure, Ressourceneffizienz – Bewertung des Rohstoffaufwandes. Beuth Verlag GmbH, Berlin.

Eine Substitution von Hilfs- und Betriebsstoffen, die kritische Rohstoffe enthalten, mit jenen, die keine enthalten, kann daher die Produktionskosten senken und den über den gesamten Lebensweg betrachteten Ressourcenverbrauch bei der Produktherstellung deutlich absenken.

Praxis-Beispiel: Substitution eines Platin-Katalysators mit einem auf Eisen-Stickstoff-Komplexen basierenden Katalysator

Bislang sind die Kosten für die energieeffiziente Strom- und Wärmeerzeugung mit Brennstoffzellen hoch, da kritische Edelmetalle wie Platin als Katalysator (Betriebsstoff) benötigt werden. Platinbasierte Katalysatoren tragen etwa 25 % zu den gesamten Systemkosten bei. Zwei unterschiedliche Forschungsgruppen haben einen auf Eisen-Stickstoff-Komplexen basierenden Katalysator entwickelt, dessen katalytische Wirkung an die von Platin herankommt und diese sogar übertrifft. Ihr Einsatz in anderen katalysierten Reaktionssystemen wird derzeit untersucht. Die Verwendung platinfreier Katalysatoren in der Herstellung chemischer Produkte könnte zur deutlichen Reduktion der industriell eingesetzten Menge des kritischen Rohstoffs Platin führen*

Energy 4.0 - Energietechnik. Vernetzt. (2016): Alternativen zu Platin als Katalysator (online). Neue Materialien, (abgerufen am: 19. Februar 2019).

.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de