- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

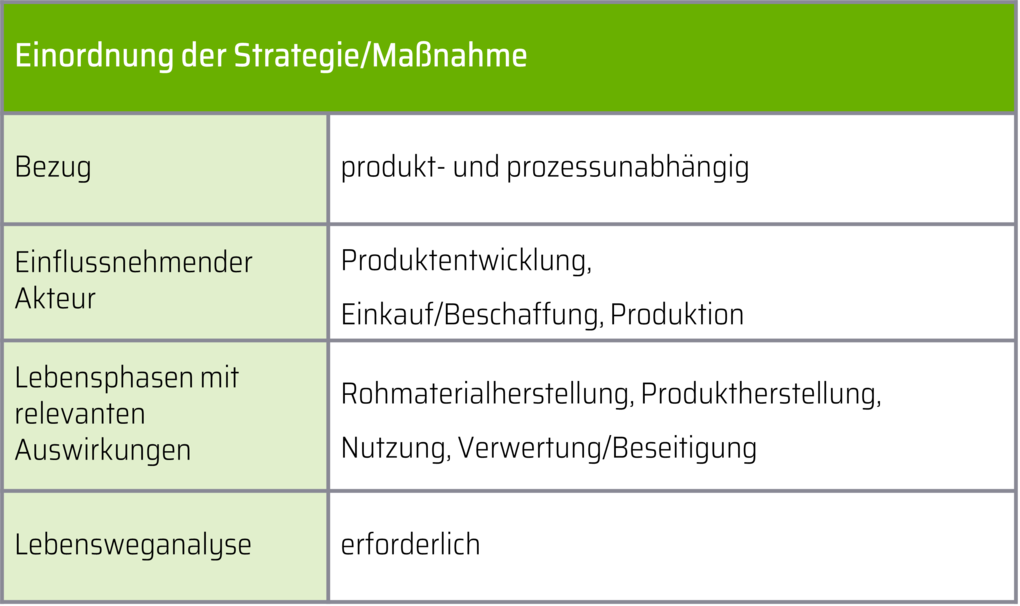

Ziel und FunktionEine effiziente Beschaffung zielt auf einen material- und energiegerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Durch eine effiziente Beschaffung von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern können Material- und Energieaufwände eingespart werden. Optimierungspotenziale werden durch eine produktionsgerechte Beschaffung erreicht. Dies impliziert z. B. Bauteile mit geringen Übermaßen, kürzere Durchlaufzeiten und verringerte Lagerbestände. Hierzu können Konzepte wie „Just-in-Time“ angewandt werden, wenn beispielsweise eine enge Kooperation mit dem Lieferanten erfolgt. Die Beschaffung von alternativen Roh-, Hilfs- und Betriebsstoffen wie beispielsweise Sekundärrohstoffen ermöglicht die Einsparung von Primärrohstoffen und somit von Treibhausgasemissionen.

Insbesondere in der Produktentwicklung werden Materialarten und Materialmengen sowie der Energieeinsatz für die Herstellung und der Energieaufwand in der Nutzungsphase des zu entwickelnden Produkts bestimmt. Rund 80 % der Herstellkosten, die während der Produktion anfallen, werden bereits durch die Produktentwicklungsphase festgelegt*

VDI 4800 Blatt 1:2016. Verein Deutscher Ingenieure e.V., Ressourceneffizienz - Methodische Grundlagen, Prinzipien und Strategien: Beuth Verlag GmbH. Berlin.

. Eine enge Kooperation des Einkaufs, der Produktentwicklung sowie der Produktion kann hier Optimierungspotenziale bezüglich eingesetzter Materialien und Energie erschließen und zu Ressourceneinsparungen und gleichzeitig Kostensenkungen führen. Auch wertschöpfungsstufenübergreifende Kooperationen, beispielsweise mit Lieferanten, können Ressourceneffizienzpotenziale offenlegen.

Nicht für alle Roh-, Hilfs- und Betriebsstoffe, Bauteile oder fertige Güter ist eine effiziente Beschaffung umsetzbar. Produkt- sowie produktionsbedingt können Limitationen auftreten, so dass Ressourceneffizienzmaßnahmen sowie Strategien wirtschaftlich nicht machbar oder technisch nicht umsetzbar sind. Auch schwankende Rohstoffpreise können sich auf eine Beschaffung von beispielsweise Sekundärrohstoffen auswirken.

Mögliche Wege der Umsetzung sind:

Lieferketten sind immer mehr als ein Netzwerk zu verstehen, in dem Unternehmen über Materialflüsse miteinander verknüpft werden. Die Komplexität dieser Wertschöpfungsnetze hat in den letzten Jahren stark zugenommen und bedarf einer ausgereiften Kommunikation zwischen den Unternehmen, um die jeweiligen Prozessabläufe zu optimieren. Somit sollten die vorgelagerten Wertschöpfungsstufen aus Sicht eines Unternehmens mit den eigenen Prozessen abgestimmt werden. Durch diese Kooperationen können Synergieeffekte im Bereich der Ressourceneinsparung erschlossen und gleichzeitig Kosten gesenkt werden. Eine Möglichkeit, diese Kooperationen in der Praxis umzusetzen, ist die sogenannte Lieferanteneinbindung.

Indem die fachliche Kompetenz von Lieferanten in die Unternehmensprozesse eingebunden wird, können Produktionsabläufe synchronisiert werden*

Helmold, M. und Terry, B. (2016): Lieferantenmanagement 2030. Wertschöpfung und Sicherung der Wettbewerbsfähigkeit in digitalen und globalen Märkten (online). Wiesbaden: Springer Gabler. ISBN 9783658139780

. Dadurch können die Produkt- und Prozessqualität verbessert, die Organisation gestrafft, Kostenvorteile realisiert, die Lieferqualität und die Lieferanten-Kunden-Beziehung verbessert (Zuverlässigkeit und Lieferzeit) sowie negative Umweltauswirkungen verringert werden*

Schaltegger, S. (2007): Nachhaltigkeitsmanagement in Unternehmen. Von der Idee zur Praxis: Managementansätze zur Umsetzung von corporate social responsibility und corporate sustainability. Berlin: Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit, Referat Öffentlichkeitsarbeit. ISBN 978-3-935630-60-3

. Es gibt (neben weiteren Möglichkeiten) drei Ansatzpunkte, mit denen eine Lieferanteneinbindung im Unternehmen realisiert werden kann. Die drei Ansatzpunkte unterscheiden sich je nach dem, in welchem Wertschöpfungsschritt der Lieferant integriert wird*

Arnold, B. (2004): Strategische Lieferantenintegration: Ein Modell zur Entscheidungsunterstützung für die Automobilindustrie und den Maschinenbau (online): Deutscher Universitätsverlag. ISBN 9783322992802

:

Ein wesentlicher Grundstein für eine erfolgreiche Lieferanteneinbindung ist ein durchgängiger IT-basierter Informationsfluss. So kann beispielsweise frühzeitig auf Änderungen in der Planung und Lieferengpässe reagiert werden. Der Lieferant wiederum erhält durch eine Produktionsvorschau Informationen, um die Materialmengen und Materialarten für die kommenden Aufträge abzustimmen*

Arnold, B. (2004): Strategische Lieferantenintegration: Ein Modell zur Entscheidungsunterstützung für die Automobilindustrie und den Maschinenbau (online): Deutscher Universitätsverlag. ISBN 9783322992802

.

Praxis-Beispiel: Einbeziehung von Lieferanten bei Qualitätsproblemen

Das Unternehmen Krämer GmbH konnte durch eine Produktionsoptimierung seine Produktionsmenge an Holz-Sprossenstehleitern erhöhen. Dadurch steigerte sich jedoch gleichzeitig durch den Holzzuschnitt die Ausschussmenge überproportional auf 30 %. Die Qualität des Holzes fand sich als Grund, wobei die Krämer GmbH durch eine mehrstufige, nicht nachvollziehbare Lieferkette keinen Einfluss auf die am Kettenanfang agierenden Lieferanten hatte. Der direkte Lieferant der Krämer GmbH wurde daher in die unternehmenseigenen Prozesse miteinbezogen. Im Ergebnis wurde ein Prüfkatalog über eine Mindestholzqualität erarbeitet und die Qualitätssicherung entsprechend dem Prüfkatalog sowie der Holzzuschnitt und das Auskappen von Fehlstellen auf den Lieferanten übertragen. Dieser konnte die Qualitätsansprüche durch seine bessere Verhandlungsposition innerhalb der Lieferkette gezielt kommunizieren und kontrollieren. So konnten bei der Krämer GmbH rund bis zu 35 Tonnen weniger Ausschussmaterial bzw. rund 48.000 Euro pro Jahr eingespart werden. Der Lieferant hingegen konnte das Ausschussmaterial für weitere Produktionslinien verwenden*

Schmidt, M.; Spieth, H.; Bauer, J. und Haubach, C. (2017): Res-sourcenschonende Produktion von Holz-Sprossenstehleitern. In: Schmidt, M., Spieth, H., Bauer, J. und Haubach, C., Hg. 100 Betriebe für Ressourceneffizienz – Band 1. Berlin, Heidelberg: Springer Berlin Heidelberg, S. 86-89. ISBN 978-3-662-53366-6

.

Recycling schont Ressourcen, vermindert den Schadstoffeintrag in die Umwelt und nutzt den Restwert von Abfallstoffen aus der Industrie-, Bau- und Siedlungswirtschaft. Über das Werkstoffrecycling können Werkstoffe und Materialien dem Abfallstrom entnommen und dem Wirtschaftskreislauf wieder zugeführt werden. So können Ressourcen und Energie für die Rohstoffgewinnung von Primärmaterialien für mindestens einen Lebenszyklus eingespart werden.

Recyclingmaterialien lassen sich in Produkten sowie in der Bauwirtschaft einsetzen. Ein optimaler Einsatz wird durch die Qualität der Recyclingmaterialien bestimmt. Wie häufig und wie qualitativ hochwertig Werkstoffe und Materialien recycelt werden können, hängt dabei stark von deren physikalischen und chemischen Eigenschaften ab. Das sind u. a. die physikalisch-chemischen Bindungsverhältnisse (z. B. metallische Bindungen, kovalente Bindungen, Ionenbindungen, zwischenmolekulare Kräfte), die Schmelzbarkeit, der Dampfdruck, die selektive Löslichkeit sowie chemische und elektrochemische Eigenschaften. Gerade metallische Materialien mit geringer Sauerstoffaffinität eignen sich aufgrund ihrer Schmelzbarkeit in hoher Reinheit für ein Werkstoffrecycling. Ein sinnvolles Kunststoffrecycling steht beispielsweise in Abhängigkeit zur Kunststoffsorte, deren Reinheitsgrad und Alterung.

Die Qualität der Recyclingmaterialien bzw. der Sekundärrohstoffe spielt eine wesentliche Rolle. Bestenfalls besitzen die Sekundärrohstoffe eine vergleichbare oder höhere Qualität als adäquate Primärrohstoffe. Liegt die Materialqualität unter der Qualität vergleichbarer Primärrohstoffe, müssen ein Einsatz der Sekundärrohstoffe und deren produkt- und prozessbezogene sowie die davon unabhängigen Auswirkungen überprüft werden. Werden Kunststoffe beispielsweise recycelt und besitzt das Endprodukt dann eine geringere Qualität im Vergleich zum Einsatz von identischen Primärrohstoffen, so wird von einem "Downcycling" gesprochen. Die ökonomische und ökologische Sinnhaftigkeit des "Downcycling" kann durch Lebenswegbetrachtungen (Ökobilanz) überprüft werden*

Martens, H. und Goldmann, D. (2016): Recyclingtechnik. Fachbuch für Lehre und Praxis (online). 2. Auflage. Wiesbaden: Springer Vieweg. ISBN 9783658027858

.

Durch das Werkstoff- bzw. Materialrecycling können Produkt-, Prozess- und Emissionsstörstoffe auftreten. Produktstörstoffe beeinflussen dabei die Qualität der recycelten Endprodukte direkt (z. B. Eintrag von Zinn über Eisenschrotte in den Stahlrecyclingprozess). Diese Produktstörstoffe können die Qualität der Sekundärrohstoffe senken und müssen beim erneuten Einsatz der Sekundärrohstoffe in der industriellen Praxis überprüft werden*

Martens, H. und Goldmann, D. (2016): Recyclingtechnik. Fachbuch für Lehre und Praxis (online). 2. Auflage. Wiesbaden: Springer Vieweg. ISBN 9783658027858

.

Innerhalb des Unternehmens sollten sich die Wertschöpfungsstufen Einkauf und Produktentwicklung bezüglich verfügbarer und einsetzbarer Recyclingmaterialien austauschen und abstimmen. Gerade in der Produktentwicklung kann bereits festgelegt werden, ob und in welchem Maße recycelte Materialien eingesetzt werden und wie leicht diese innerhalb des Produktdesigns für eine erneute Wiederverwertung zugänglich sind. Wichtig ist es dabei, im ständigen Austausch mit der Produktion zu stehen, um abzuklären, ob die Recyclingmaterialien durch die vorhandenen Standardanlagen optimal bearbeitet werden können.

Praxis-Beispiel: Innerbetriebliche Verwertung von Aluminiumspänen

Eine effiziente Nutzung von Ressourcen ist möglich, wenn im Produktionsprozess sortenreine Abfälle im Kreislauf geführt werden. So recycelt beispielsweise die HMT Höfer Metall Technik GmbH & Co. KG Aluminiumspäne werksintern, die bei der Herstellung und weiteren Bearbeitung von Aluminiumprofilen anfallen. Eine Presse komprimiert die Aluminiumspäne zu Briketts, wodurch die an den Spänen anhaftenden Kühlschmierstoffe abgetrennt und zurückgewonnen werden. So speist das Unternehmen die gereinigten und zu Briketts gepressten Späne ohne Qualitätseinbußen wieder in den Herstellungsprozess ein und spart durch das werksinterne Recycling jährlich 35.000 Euro*

Fachverlag Möller (2015): Gepresste Alu-Späne statt teurem Rohstoffeinkauf (online). Fachverlag Möller, (abgerufen am: 24. Juni 2022).

.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de