- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

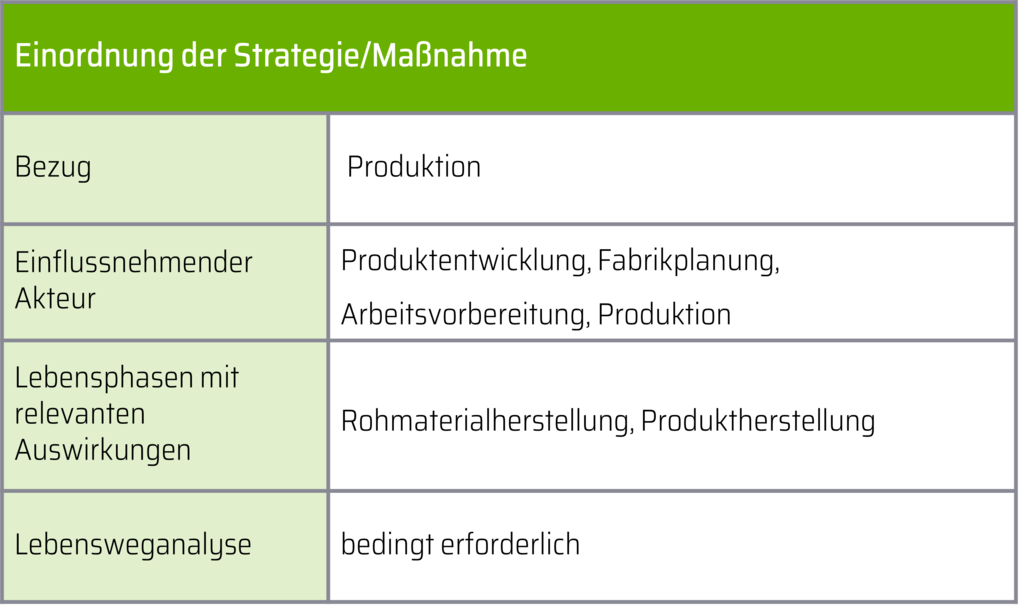

Ziel und FunktionDie Betriebsorganisation beschreibt den organisatorischen Aufbau und die betriebliche Gliederung eines Unternehmens. Durch sie werden Hierarchien und Zuständigkeiten sowie organisatorische Betriebsabläufe im Unternehmen festgelegt*

Kügler, J. (2019): Was versteht man eigentlich unter Betriebs-organisation? (online). FranchisePORTAL GmbH, (abgerufen am: 29. April 2019).

. Diverse Aspekte der Betriebsorganisation eines produzierenden Unternehmens nehmen direkten oder indirekten Einfluss auf den unternehmensweiten Ressourcenverbrauch. Daher gilt es, diese Einflussfaktoren einer effizienten Betriebsorganisation zu erkennen, zu nutzen und zu verbessern.

Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten. Mittels einer effektiven Kommunikation zwischen Führungs- und Mitarbeiterebene beispielsweise werden Arbeitsabläufe, Produktionsziele und Qualitätsvorgaben klar definiert. Dies verhindert z. B. Fehlchargen in der Produktion und somit unnötige Material- und Energieverluste. Die Verbesserung der Fachkompetenz der Mitarbeiter durch fachspezifische Qualifikationen ist ein weiteres Beispiel für eine effizientere Ressourcennutzung. Durch Anwendung eines größeren Wissensspektrums sind die Mitarbeiter in der Lage, Fertigungsprozesse weiter zu optimieren, um dadurch die Effizienz von Prozessen erneut zu steigern und gleichzeitig den Material- und Energieaufwand zu senken.

Eine effiziente Betriebsorganisation kann prinzipiell in jedem Unternehmen umgesetzt werden. Denn sie unterstützt dabei, Fertigungsprozesse optimal zu gestalten und dadurch den Fokus auf den gesamten Wertstrom zu lenken. Dies sichert die Wettbewerbsfähigkeit des Unternehmens auf dem Markt.

Die für die Umsetzung einer effizienten Betriebsorganisation relevanten Akteure setzen sich aus planungs- und umsetzungsbezogenen Unternehmensbereichen zusammen. Dazu zählen die Fabrikplanung und die Arbeitsvorbereitung sowie die Produktentwicklung und die Produktion. Die fachübergreifende Kommunikation zwischen den einzelnen Akteuren ist für eine effiziente Betriebsorganisation essentiell.

Die Effizienzsteigerung einer Betriebsorganisation mit dem Ziel der Ressourcenverbrauchsreduktion unterliegt gewissen Beschränkungen. Ein zentrales Element in einer Unternehmensorganisation ist der Faktor Mitarbeiter und eine seiner wichtigsten „Währungen“ ist die Information. Das Einfordern, Sammeln, Produzieren und Weitergeben von arbeitsorganisatorischen oder produktionstechnischen Informationen gehören zu seinem Arbeitsalltag. Ein Mitarbeiter ist eine „selbstständige“ Einheit und die Zugriffsmöglichkeiten von „außen“ sind begrenzt. Möchte sich der Mitarbeiter nur begrenzt einbringen, aus welchen Gründen auch immer, so liegt das Mitarbeiterpotenzial brach.

Mögliche Wege der Umsetzung sind:

Die Nutzung des Mitarbeiterpotenzials bezogen auf die Steigerung der betrieblichen Ressourceneffizienz ist ein wichtiger und interessanter Stellhebel. Auf Basis seiner Fachkompetenz und seines individuellen Blicks auf die Produktentwicklungs- oder Produktionsprozesse ist der Mitarbeiter in der Lage, eigenständig Einsparpotenziale bezogen auf Material und Energie zu entdecken, seinem Umfeld mitzuteilen und Maßnahmen zu entwickeln. Dieses Mitarbeiterpotenzial sollte von der Führungskraft entdeckt und gefördert werden. Dies kann z. B. durch die Teilnahme des Mitarbeiters an kontinuierlichen Verbesserungsprozessen oder Ideenmanagementprogrammen passieren. Eine wichtige Voraussetzung für die „Freilegung“ des Mitarbeiterpotenzials ist die Mitarbeitermotivation. Der Mitarbeiter muss motiviert sein, sich einzubringen, kreativ zu sein, Ideen einzubringen, Maßnahmen zu entwickeln und umzusetzen. Die Mitarbeitermotivation geht oftmals mit der Identifikation mit den Unternehmenswerten einher.

Des Weiteren ist die Kommunikation zwischen verschiedenen Unternehmensbereichen und Hierarchieebenen entscheidend bei der Umsetzung von Projekten, insbesondere zum Thema Ressourceneffizienz. Der Mitarbeiter aus den betroffenen Produktionsbereichen möchte ausreichend von der übergeordneten Ebene informiert und eingebunden sein. Dadurch fühlt er sich ernst genommen und ist gewillt, im Rahmen seines Kompetenzpotenzials mitzuarbeiten. Die Mitarbeiter sind in der Regel das wichtigste Element bei der Umsetzung von Verbesserungsprozessen, sie sammeln und werten Daten aus und sind vor allem an einer erfolgreichen und zielgerichteten Umsetzung des Projektes beteiligt*

Neugebauer, R. (2014): Handbuch ressourcenorientierte Produktion. (Elektronische Ressource), Hanser, München. Hanser eLibrary, ISBN 978-3-446-43008-2, S. 83.

.

Eine fachübergreifende Zusammenarbeit in interdisziplinären Projektteams ist in der Regel besonders fruchtbar im Hinblick auf das Arbeitsergebnis, denn oftmals sind die Problemstellungen (z. B. zu hoher Ölverbrauch einer Umformanlage) in der Industrie komplex und erfordern die Zusammenarbeit unterschiedlicher Fachbereiche. Die Mitarbeiter treffen sich regelmäßig (z. B. in Workshops) und tragen gemeinsam mit gebündelter Fachkompetenz zur Reduzierung des Material- und Energieverbrauchs bei*

fischerwerke GmbH &Co. KG (2017): Ölreinigung senkt Kosten und reduziert Ressourcenverbrauch. In: Schmidt, M.; Spieth, H.; Bauer, J. und Haubach, C., Hg. 100 Betriebe für Ressourceneffizienz – Band 1. Berlin, Heidelberg: Springer-Verlag, S. 134-137, ISBN 978-3-662-53366-6

.

Praxis-Beispiel: Steigerung der Ressourceneffizienz durch Nutzung der Mitarbeitendenkompetenz

Eine Weberei stellt Teppiche und Fußmatten für Fahrzeuge her. Bei der Fertigung ihrer Produkte musste das Unternehmen dabei bisher ca. 220.000 Euro Materialverlust für die Stanzbearbeitung und das Cutten einkalkulieren. Um diese hohen Kosten zu verringern, wurde ein extern moderiertes, abteilungsübergreifendes Projektteam gebildet, welches Material- und Informationsflüsse im Unternehmen analysieren und Lösungen zur Verbesserung ausarbeiten sollte. Darüber hinaus wurde ein Teamentwicklungsprozess angestoßen, der die Kommunikations- und Kooperationskultur adressierte und damit den Grundstein für einen längerfristigen Veränderungsprozess zu mehr Materialeffizienz legen sollte. Die vielfältigen im Rahmen des Projektes umgesetzten Maßnahmen, wie z. B. Einführung einer Schnittoptimierung, optimierte Maschinenbedienung oder Anpassung der Beschaffung hinsichtlich passender Rollenbreiten, führten zu einer Reduktion des Materialverlustes um 17 % (ca. 40.000 Euro/Jahr). Darüber hinaus kann das Unternehmen auch in Zukunft durch den Kulturwandel und die durch den fachübergreifenden Austausch erhöhte Mitarbeiterkompetenz profitieren*

Laupenheimer Kokosweberei GmbH & Co. KG (2017): Ressourceneffizienz durch Mitarbeiterkompetenz. In: Schmidt, M.; Spieth, H.; Bauer, J. und Haubach, C., Hg. 100 Betriebe für Res-sourceneffizienz – Band 1. Berlin, Heidelberg: Springer-Verlag, S. 78-81, ISBN 978-3-662-53366-6

.

Durch die Teilnahme an fachspezifischen Weiterbildungen erlangt der Mitarbeiter eine Verbesserung seines Fachwissens. Dadurch kann er ein gesteigertes Verständnis für Prozesse aus seinem Arbeitsumfeld (Produktentwicklung, Produktion) entwickeln. Somit ist er in der Lage, Verbesserungen in der Produktentwicklung oder Potenziale für eine Effizienzsteigerung von Fertigungsschritten und -verfahren zu erkennen und umzusetzen. Die hieraus resultierenden Verbesserungsmaßnahmen resultieren in der Regel in Material- und Energieeinsparungen im betreffenden Prozess oder Prozessschritt. Oftmals kann der Mitarbeiter über die Teilnahme an einer fachspezifischen Weiterbildung nicht alleine entscheiden, sondern nur in Absprache und mit der Genehmigung der Führungskraft. Führungskräfte müssen dann den Aufwand (Weiterbildungskosten) gegen einen möglichen Nutzen abwägen (Menge an eingespartem Material und Energie).

Praxis-Beispiel: Schulung der Mitarbeiter zum Thema Effizienz

Ein Haushaltsgerätehersteller hat sich zum Ziel gesetzt, die Energieeffizienz in überwiegend allen Unternehmensbereichen zu steigern. Dies soll durch Identifikation und Umsetzung geeigneter Maßnahmen erfolgen. Eine grundsätzliche Voraussetzung hierfür beinhaltet die Mitarbeiterqualifikation und -motivation. Im Rahmen von Schulungen werden die Mitarbeiter zu grundlegenden und vertiefenden Energieeffizienzthemen geschult. Die Schulungen verfolgen dabei einen interdisziplinären und mehrstufigen Ansatz. Zudem werden den Mitarbeitern Gestaltungsspielräume zur Mitwirkung eingeräumt. Durch die Übernahme von Verantwortung wird der Mitarbeiter motiviert, das Erlernte erfolgreich umzusetzen. Ein Nebeneffekt liegt hierbei in der Identifikation mit der Arbeit und dem Unternehmen*

Andree, P. und Poremski, U. (keine Angabe): Mitarbeiter-motivation Energieeffizienz & Klimaschutz - Praxisleitfaden. Ser-vicestelle der Mittelstandsinitiative Energiewende und Klimaschutz (MIE), Berlin, (abgerufen am: 8. Februar 2019), S. 35.

.

Parallel zu den Mitarbeiterschulungen wurde auch ein Motivations- und Coaching-Konzept für Führungskräfte umgesetzt. Dabei wurden Methoden vorgestellt, mit denen die Führungskräfte ihre Mitarbeiter zu „Ideengebern für Verbesserungen in ihrem Fachbereich entwickeln können“*

Andree, P. und Poremski, U. (keine Angabe): Mitarbeiter-motivation Energieeffizienz & Klimaschutz - Praxisleitfaden. Ser-vicestelle der Mittelstandsinitiative Energiewende und Klimaschutz (MIE), Berlin, (abgerufen am: 8. Februar 2019), S. 34 f.

.

Werden mit dem Mitarbeiter verbindlich Arbeitsabläufe und Vorgaben für eine geregelte Schichtübergabe abgestimmt, können aufgrund von Fehlervermeidung Ausschüsse reduziert werden. Ausschüsse entstehen immer dann, wenn die Qualitätsvorgaben, z. B. aufgrund von Fertigungsfehlern, nicht eingehalten werden. Ein Ausschussbauteil bedingt stets einen höheren Material- und Energieaufwand aufgrund des wiederholt zu fertigenden Bauteils.

Verbindliche Arbeitsabläufe werden meistens in Form detaillierter Arbeitsanleitungen mit dem Mitarbeiter abgestimmt. Eine Arbeitsanleitung enthält exakte Vorgaben, wie der Mitarbeiter eine bestimmte Arbeit ordnungsgemäß auszuführen hat. Sämtliche auszuführenden Arbeitsschritte werden darin detailliert und in verständlicher Weise mit allen notwendigen Informationen dargestellt. Wenn notwendig, werden technische Zeichnungen inklusive der Fertigungstoleranzen angegeben*

Dogan, E. (2019): Arbeitsanweisung - 10 Leitfragen, Vorgehensweise, Vorteile (online). Industrial Engineering Vision, (abgerufen am: 9. April 2019).

.

Praxis-Beispiel: Arbeitsanleitung für den Bau eines Schraubstocks

Ein Schraubstock für Bohrmaschinenständer besteht aus mehr als 20 Einzelteilen. Um eine schnelle Produktion im Rahmen der Qualitätsvorgaben zu erreichen, ist eine detaillierte Arbeitsanleitung für die mit der Produktion betrauten Mitarbeiter notwendig. Halten sich die Mitarbeiter an die Vorgaben in der Anleitung, dann wird Ausschuss, beispielsweise in Form eines Bauteils, welches nicht den technischen und qualitativen Anforderungen entspricht, vermieden. Der Mehraufwand an Material und Energie für ein neues Bauteil entfällt demnach.

In der detaillierten Arbeitsanleitung für den Bau eines Schraubstocks sind alle Arbeitsschritte in einer vorgegebenen Reihenfolge festgelegt und beschrieben. Zudem sind sämtliche Bauteilzeichnungen inklusive der Einheiten und zu fertigenden Toleranzen beigefügt. Weiterhin sind die Eigenschaften der Bauteilmaterialien mit angegeben, damit die richtige Wahl eines Betriebsmittels (z. B. Kühlschmierstoff) mit geeigneten Stoffeigenschaften getroffen werden kann*

VDI 4800 Blatt 1:2016-02: Verein Deutscher Ingenieure e.V., Ressourceneffizienz - Methodische Grundlagen, Prinzipien und Strategien, Beuth Verlag GmbH, Berlin.

.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de