- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

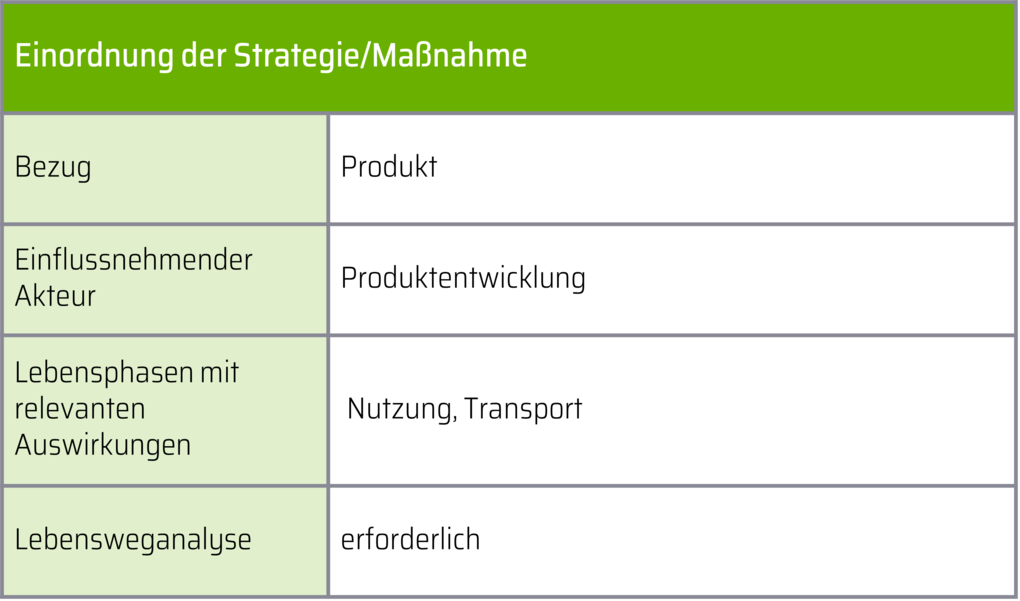

Ziel und FunktionDie Realisierung von Funktionen in der Phase der Produktnutzung ist für produzierende Unternehmen das wesentlichste Ziel, da hierdurch direkt der Funktionsumfang sowie die Qualität des Produktes und damit die Kundenzufriedenheit definiert werden. Zusätzlich muss dabei beachtet werden, unter welchem Ressourcenaufwand diese Funktionen bereitgestellt werden. Während die Kosten für die Produktnutzung in den meisten Fällen zwar bei den Kunden anfallen, kann ein effizienter Betrieb einen Wettbewerbsvorteil mit sich bringen. Hierbei ergeben sich viele technologische Herausforderungen und Potenziale. Darüber hinaus müssen auch das Nutzerverhalten und die Definition der bereitgestellten Funktionen an sich mit in die Betrachtung einbezogen werden.

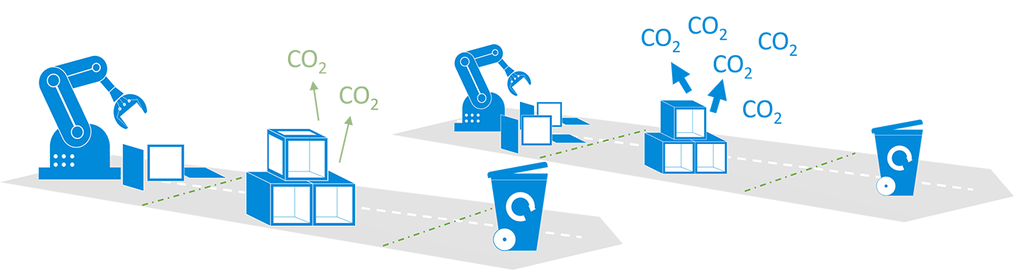

Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam*

Luttropp, C. und Lagerstedt, J. (2006): EcoDesign and The Ten Golden Rules: generic advice for merging environmental aspects into product development. In: Journal of Cleaner Production, 14(15), 1396 – 1408. ISSN 0959-6526. doi:10.1016/j.jclepro.2005.11.022

. Aus energetischer Sicht bieten sich hier Potenziale, Treibstoff oder elektrischen Strom einzusparen. Aus Sicht der Materialeffizienz spielen vor allem Aufwände für die Produktion von Ersatzteilen und Betriebsstoffen (z. B. Schmiermittel) sowie die Effizienz von Verarbeitungsprozessen (z. B. Ausschussrate von Werkzeugmaschinen) eine Rolle.

Die hier vorgestellte Strategie fokussiert insbesondere die Minimierung von Ressourcenverbräuchen, die Produkte mit hohem Energie- und Materialbedarf in der Nutzungsphase betreffen. Hierzu zählen z. B. Fahrzeuge, Werkzeugmaschinen sowie einige Haushaltsgeräte. Verbesserungen der Ressourceneffizienz können primär durch die Produktentwicklung erreicht werden. Zudem spielt das Verhalten des Produktnutzers eine wichtige Rolle.

Optimierungen des Ressourcenverbrauchs in der Nutzungsphase sind zumeist physikalisch begrenzt (z. B. Wirkungsgrad eines Otto-Motors). Für weitere Verbesserungen ist ein Technologiewechsel notwendig. Die zu erwartenden Effizienzgewinne müssen daher den Investitionen für eine Technologieinnovation gegenübergestellt werden.

Mögliche Wege der Umsetzung sind:

Eine Verbesserung des Wirkungsgrades von Kraftmaschinen (z. B. Motoren, Verdichtern oder Pumpen) stellt die klassischste Form zur Steigerung der nutzungsbedingten Ressourceneffizienz dar. Die Bandbreite technologischer Handlungsoptionen reicht hierbei von Optimierungen kritischer Steuerungsparameter (z. B. Ventilschließzeiten) mit geringem Einfluss auf das Gesamtsystem bis hin zu tiefgreifenden Technologiesprüngen, welche auch strategische und organisatorische Veränderungen im Unternehmen implizieren (z. B. Wechsel von Verbrennungskraftmaschinen auf Elektroantriebe).

Unabhängig vom Wirkungsgrad lautet die Frage, wie die für den Antrieb der Kraftmaschine notwendige Energie bereitgestellt wird. Hierbei bietet vor allem die Nutzung biobasierter Kraftstoffe oder die Erzeugung von Strom aus erneuerbaren Energien ein wesentliches Potenzial, um nichterneuerbare Rohstoffmengen zu reduzieren, Emissionen zu verringern sowie Kosten einzusparen. Um diese Vorteile zu überprüfen, ist jedoch eine vergleichende Lebenswegbetrachtung zur konventionellen Form der Energieversorgung notwendig (siehe z. B. Hawkins, T. R (2013)*

Hawkins, T. R.; Singh, B.; Majeau‐Bettez, G. und Strømman, A. H. (2013): Comparative environmental life cycle assessment of conventional and electric vehicles. In: Journal of Industrial Ecology, 17(1), S. 53 – 64.

) .

Letztlich kann bereits die richtige Dimensionierung der Antriebe eine wichtige Maßnahme zur Senkung des Energie- und Rohstoffbedarfs in der Produktions- und Nutzungsphase darstellen. So können z. B. Verbrennungsmotoren durch Aufladung kleiner ausgelegt werden (Downsizing), ohne dabei an Leistung einzubüßen*

Golloch, R. und Merker, G. P. (2005): Downsizing bei Verbrennungs-motoren. In: MTZ - Motortechnische Zeitschrift, 66(2), 126 – 131. ISSN 0024-8525. doi:10.1007/BF03227254.

. Darüber hinaus ist es wichtig, Antriebe immer entsprechend ihrem effizientesten Betriebspunkt auszulegen. Über- oder Unterdimensionierung sollte hier unbedingt vermieden werden.*

Herkommer, G. (2010): Die Fallstricke bei der Effizienzbetrachtung (online). Computer-automation.de, 13. April 2010 (abgerufen am: 14. November 2018).

Praxis-Beispiel: Wirkungsgradsteigerung durch Abluftnutzung

Pneumatische Antriebe werden in vielen Bereichen der Automatisierungstechnik eingesetzt, in denen kurze Reaktionszeiten und große Kräfte eine Voraussetzung für reibungslose Produktionsvorgänge darstellen. Problematisch ist jedoch der geringe Wirkungsgrad bei der Drucklufterzeugung im Vergleich zu Elektromotoren (Verluste zwischen 50 und 80 %). An der RWTH Aachen wurde daher eine neue Lösung entwickelt, die es erlaubt, Abluft von abluftgedrosselten Antrieben in einem geschlossenen Kreislauf zu führen. In einem prototypischen Aufbau konnten dabei Reduktionen der Verdichterverluste von bis zu 32 % nachgewiesen werden.*

von Grabe, C. (2015): Effizienzsteigerung durch Abluftnutzung bei pneumatischen Antrieben. Aachen: Shaker 2015. ISBN 978-3-8440-3702-9

Neben der Optimierung des Wirkungsgrades ist es auch sinnvoll, eine Verringerung der vom System benötigten Energie zur Funktionserfüllung anzustreben. Die hier vorliegenden Potenziale setzen sich in Abhängigkeit der betrachteten Produktgruppe unterschiedlich zusammen. Für bewegte Teile gilt hier eine Reduzierung der Masse als wesentliche Strategie. Das Prinzip Leichtbau kann dabei entweder durch eine Optimierung der Geometrie (z. B. durch Orientierung am Kraftfluss) oder durch die Materialauswahl umgesetzt werden. Während eine Optimierung der Geometrie zumeist auch zu Ressourceneinsparungen in der Herstellung des Produktes führt, ist bei der Materialauswahl zu beachten, dass nicht zu hohe Ressourcenaufwände in der Materialherstellung und Probleme im Recycling entstehen.

Beispielsweise eignen sich Faserverbundstoffe zur Gewichtsreduktion in der Nutzungsphase. Die Herstellung von Bauteilen aus Faserverbundstoffen ist jedoch sehr energieintensiv im Vergleich zu Stahl oder Aluminium. Darüber hinaus können Komponenten aus Faserverbundstoffen nur schlecht recycelt, repariert und wiederaufgearbeitet werden*

e-mobil BW GmbH (2012): Leichtbau in Mobilität und Fertigung - Chancen für Baden-Württemberg (online). e-mobil BW GmbH Landesagentur für Elektromobilität und Brennstoffzellentechnologie Baden-Württemberg, (abgerufen am: 24. Juni 2022).

. Weiterhin kann Leichtbau auch kontraproduktiv wirken, wenn die Funktion des Produktes dadurch beeinträchtigt wird. Dies ist z. B. bei Werkzeugmaschinenaufbauten der Fall, bei denen das Gewicht dazu beiträgt, Schwingungen der Maschine zu verhindern und damit die Präzision der Fertigung mit zu beeinflussen.

Insbesondere bei Fahrzeugen kann als weiterer Stellhebel zur Reduktion der benötigten Energie in der Nutzung auch die Aerodynamik optimiert werden. Hierzu eignen sich insbesondere Methoden der numerischen Strömungssimulation (Computational Fluid Dynamics) als wesentlicher Bestandteil vieler Simulationstools.

Praxis-Beispiel: Bionisches Design einer Flugzeugtrennwand

Ein Flugzeughersteller hat gemeinsam mit einem Architekturbüro eine Flugzeugtrennwand entwickelt, die auf bionischen Prinzipien beruht. Hierbei wurde als Grundlage für den strukturbildenden Optimierungsalgorithmus das Ausbreitungsverhalten eines Schleimpilzes (biologisches Vorbild) gewählt. Die hierdurch erzeugten diffizilen Strukturen wurden hinsichtlich des Gewichts und unter der Randbedingung angemessener statischer Belastungsfähigkeit (Durchbiegung) optimiert. Insgesamt konnten durch den Entwurf 45 % des Gewichts der Trennwand eingespart werden. Die Fertigung der Trennwand erfolgt mit additiven Verfahren*

Micallef, K. (2019): Nachhaltiger fliegen durch bionisches Design: Airbus setzt weiter auf Innovationspotenzial (online). Redshift by Autodesk, 5. Dezember 2019, (abgerufen am: 24. Juni 2022).

.

Neben der technisch-physikalischen Auslegung spielen auch verhaltensbezogene Maßnahmen eine Rolle, welche die Interaktion des Nutzers mit dem Produkt in den Vordergrund rücken. Eine grundlegende Prämisse stellt hier die hinreichende Kennzeichnung einer ressourceneffizienten Betriebsweise für den Nutzer dar. Darüber hinaus sollten Fehlgebräuche, die einen erhöhten Ressourcenverbrauch bedingen (z. B. ausbleibende Abschaltung einer Kaffeemaschine nach Gebrauch), anhand von Nutzerstudien antizipiert werden. In einigen Fällen können hier bereits einfache Features wie Stand-by-Funktionen Abhilfe schaffen. In anderen Fällen hilft es unter Umständen, Ressourcenverbräuche transparent aufzuzeigen und Tipps für einen verbesserten Betrieb zu geben*

Telenko, C.; O'Rourke, J. M.; Conner Seepersad, C. und Webber, M. E. (2016): A Compilation of Design for Environment Guidelines. In: Journal of Mechanical Design, 138(3), 031102-031102-11. ISSN 1050-0472. doi:10.1115/1.4032095.

. Ein Beispiel hierfür ist eine Darstellung der Treibhausgasemissionen im Cockpit eines Fahrzeugs, ggf. sogar mit Vergleichswerten. Diese Information fördert die Bewusstseinsbildung für den Ressourcenverbrauch und hilft dabei, den individuellen Fahrstil einzuschätzen und zu verbessern. Eine weitere häufig genutzte Option zur Minimierung des Ressourcenaufwandes besteht darin, umweltgerechte Betriebsmodi bereitzustellen, die Produktnutzern die Möglichkeit geben, den Ressourcenverbrauch in der Nutzung zu verringern (z. B. Eco-Modus einer Waschmaschine).

Praxis-Beispiel: Smarte Visualisierung des Energieverbrauchs in Privathaushalten

An der Hochschule Luzern wird derzeit daran geforscht, wie in zukünftigen Generationen intelligenter Stromzähler der gesamte Stromverbrauch auf einzelne Geräte zurückgeführt werden kann. Mithilfe der Technologie "Non-Intrusive Appliance Load Monitoring" soll es möglich sein, die jeweiligen Verbraucher anhand ihrer spezifischen Signatur im Stromnetz zu erkennen. Auf Basis dieser erhöhten Transparenz können dann, ggf. durch geeignete Visualisierung, Verhaltensänderungen des Nutzers motiviert werden*

Rumsch, A. (o.A.): SmartNIALMeter Der Schlüssel zur Energieeffizienz (online). Hochschule Luzern, (abgerufen am: 24. Juni 2022).

.

Für die Optimierung des Energieverbrauchs in der Nutzungsphase können verschiedene Simulationswerkzeuge eingesetzt werden. Die Palette reicht hierbei von thermodynamischen Modellen zur Berechnung des Wirkungsgrades über Belastungsmodelle des Produktes für die beanspruchungsgerechte Konstruktion bis hin zur Strömungssimulation für verbesserte Aerodynamik.

Da der nutzungsbedingte Ressourcenverbrauch stark von den im Produkt verwendeten Technologien abhängt, ist es sinnvoll, sich regelmäßig über neue Entwicklungen und technologische Innovationen zu informieren. Das VDI Zentrum Ressourceneffizienz bietet hierfür einen Innovationsradar an, in dem regelmäßig neue Technologien mit Bezug zur Ressourceneffizienz vorgestellt werden.

Eine „Fehlzustandsart- und -auswirkungsanalyse“ nach DIN EN 60812:2006-11*

Bundesministerium des Innern, für Bau und Heimat (2018): Fehlermöglichkeits– und Einflussanalyse (FMEA) (online). Bundesministerium des Innern, für Bau und Heimat (abgerufen am: 19. November 2018).

bezeichnet ein systematisches Verfahren, um mögliche Fehler eines Produktes im Vorfeld zu erkennen und geeignete Maßnahmen zur Fehlervermeidung einzuleiten. Mit Fehlern können einerseits technische Fehlfunktionen gemeint sein, die einen effizienten Betrieb des Produktes beeinträchtigen (z. B. Regelprobleme einer Heizung). Außerdem können hier Fehlbenutzungen des Kunden mit berücksichtigt werden.

Der Ablauf der Methode sieht dabei zunächst eine Strukturierung des Produktes in Teilsysteme und Funktionen vor. Anschließend erfolgt die Bestimmung von Fehlerarten, möglichen Ursachen und damit verbundenen Folgen. Die sich ergebenen Risiken können dann nach ihrer Schwere anhand einer Risiko-Prioritätszahl gegeneinander priorisiert werden, die sich aus der Auftrittswahrscheinlichkeit, der Bedeutung und der Entdeckungswahrscheinlichkeit berechnet. Außerdem ergibt sich hier die Möglichkeit, geeignete Maßnahmen zur Fehlerbehebung zu identifizieren*

Bundesministerium des Innern, für Bau und Heimat (2018): Fehlermöglichkeits– und Einflussanalyse (FMEA) (online). Bundesministerium des Innern, für Bau und Heimat (abgerufen am: 19. November 2018).

.

Die Antizipation des Nutzerverhaltens lässt sich auf verschiedene Arten realisieren. Einerseits bieten sich hier Nutzerstudien an. Diese können als Befragungen gestaltet sein (z. B. Interviews bzgl. der Nutzung des "Eco Modus" einer Waschmaschine). Problematisch ist jedoch, dass zwischen den Angaben der befragten Nutzer und dem tatsächlichen Verhalten durchaus Abweichungen auftreten können (Antworttendenz*

Bortz, J. und Döring, N. (2006): Forschungsmethoden und Evaluation. Für Human- und Sozialwissenschaftler; mit 87 Tabellen. 4., überarb. Aufl., (Nachdr.). Heidelberg: Springer-Medizin-Verl. Springer-Lehrbuch Bachelor, Master. ISBN 978-3-540-33305-0, S. 236.

) Aus diesem Grund sollten nach Möglichkeit (zusätzlich) objektive Beobachtungen oder Experimente mit Kunden bzgl. ihres Nutzerverhaltens durchgeführt werden. Die zunehmende Verbreitung von Sensorik in Produkten bietet zu diesem Zweck mittlerweile eine objektive Grundlage. Hierdurch kann z. B. geschlussfolgert werden, welche Features des Produktes vorrangig und in welcher Form genutzt werden, um die Funktionen zukünftiger Produkte entsprechend anzupassen.

Über eine Analyse des Nutzungsverhaltens hinaus, können im Produktdesign auch Methoden für die gezielte Beeinflussung des Verhaltens vorgesehen werden. Ein Beispiel hierfür sind sogenannte "Nudges". Der Begriff Nudge (Schubs) kommt ursprünglich aus der Verhaltensökonomik und bezeichnet psychologische Kniffe, um die Handlungen von Menschen in eine bestimmte Richtung zu lenken. Hierdurch ergeben sich auch Potenziale, um Produktnutzer zu einem ressourcenschonenderen Umgang mit dem Produkt zu bewegen. Ein Beispiel hierfür ist die Definition von Standardeinstellungen. So konnte beispielsweise in einem Experiment an der Rutgers University in New Jersey nachgewiesen werden, dass bei einem Wechsel der Standardeinstellung der Drucker von einseitigem zu doppelseitigem Druck in nur einem Semester Papier im Äquivalent zu 620 Bäumen eingespart werden konnte*

Schubert, C. (2017): Green nudges: Do they work? Are they ethical? In: Ecological Economics, 132, 329 – 342. ISSN 0921-8009. doi: 10.1016/j.ecolecon.2016.11.009

.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de