- DE

- EN

© VDI ZRE

© VDI ZRE

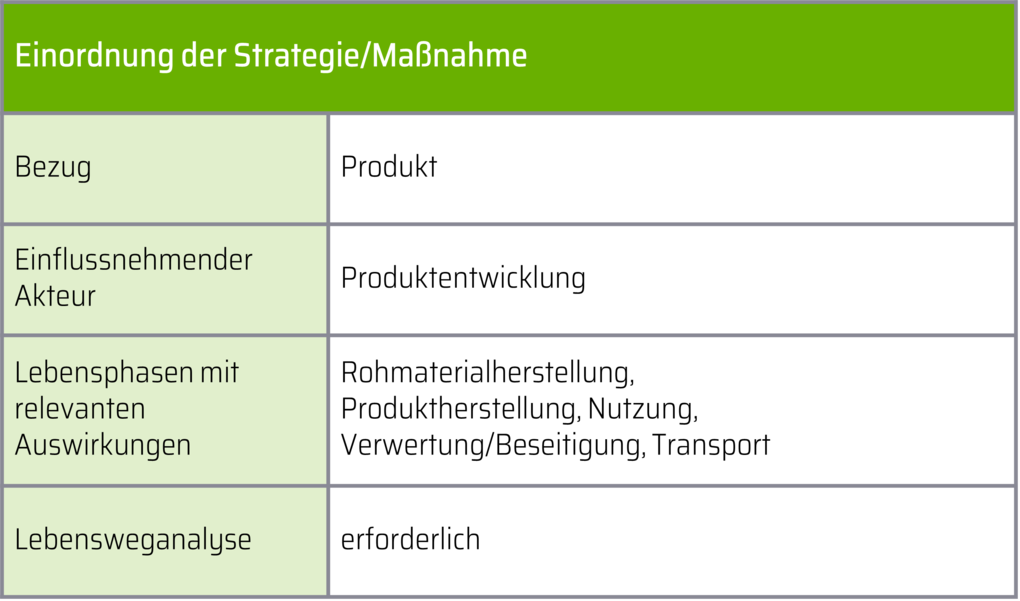

Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen. Die bei der Materialauswahl getroffene Entscheidung definiert gleichzeitig den Aufwand der Herstellung und Verarbeitung des Materials. Darüber hinaus wird der Kundennutzen beeinflusst, z. B. durch die Festlegung der Haltbarkeit und des Gewichtes. In der Entsorgung erfolgt außerdem eine Eingrenzung der möglichen Verfahren, welche für eine weitere Verwendung bzw. Verwertung des Produktes infrage kommen.

Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen. Die bei der Materialauswahl getroffene Entscheidung definiert gleichzeitig den Aufwand der Herstellung und Verarbeitung des Materials. Darüber hinaus wird der Kundennutzen beeinflusst, z. B. durch die Festlegung der Haltbarkeit und des Gewichtes. In der Entsorgung erfolgt außerdem eine Eingrenzung der möglichen Verfahren, welche für eine weitere Verwendung bzw. Verwertung des Produktes infrage kommen.

Auswirkungen der Materialwahl zeigen sich in allen Phasen des Produktlebenszyklus. Werden entsprechende Wirkungen in der Materialauswahl antizipiert, kann sowohl der Material- als auch der Energieaufwand in den einzelnen Phasen verringert werden. Hierdurch ergeben sich auch Potenziale, Kosten einzusparen.

Die Materialauswahl ist für alle Produktkategorien und Branchen wichtig. Die hierfür relevanten Entscheidungen werden in der Produktentwicklung getroffen. Dadurch dass durch die Materialwahl wichtige Produkteigenschaften, wie z. B. Gewicht, verwendete Gefahrstoffe oder Haltbarkeit, festlegt werden, sind zahlreiche Akteure (Produktionsplaner, Spediteure, Kunden und Entsorger) im gesamten Produktlebenszyklus durch Materialentscheidungen betroffen.

Die Auswahl von Materialien als Strategie zur Optimierung der Ressourceneffizienz sollte nur im Hinblick auf den gesamten Produktlebenszyklus erfolgen. So bieten besonders leichte Materialien, wie z. B. Titan, die Möglichkeit, Gewicht und damit Energie in der Nutzungsphase einzusparen. Als Nebeneffekte kann sich jedoch der Energieaufwand für die Herstellung erhöhen bzw. die Recyclingfähigkeit des Materials verschlechtern. Außerdem kann die Wahl vermeintlich ressourceneffizienter Werkstoffe, die z. B. auf nachwachsenden Rohstoffen basieren, auch zu Qualitätsproblemen in der Herstellung (Fertigbarkeit) und Nutzung (Haltbarkeit) führen.

Eine weitere Grenze der Materialwahl besteht in den verfügbaren Freiheitsgraden der Produktentwicklung. So werden beispielsweise die zu verwendenden Materialien im Fall von Auftragsentwicklungen oftmals durch den Kunden vorgegeben. In diesen Fällen kann die hier vorgestellte Strategie nicht angewandt werden. Außerdem ergeben sich durch Materialänderungen hohe Folgeaufwände, wie z. B. der Aufbau neuer Liefernetzwerke oder die Umsetzung neuer Verfahren zur Qualitätssicherung. Diese Aufwände sind im operativen Tagesgeschäft produzierender Unternehmen nicht immer stemmbar.

Mögliche Wege der Umsetzung sind:

Eine Verringerung des Materialgewichts kann im Laufe des Produktlebenszyklus viele Vorteile bringen. Insbesondere der Ressourcenaufwand im Transport und in der Produktnutzung ist hierdurch positiv beeinflussbar. Im Sinne eines konsequenten Leichtbaus gilt es also, Stoffe zu identifizieren, welche für die Nutzung relevante Materialeigenschaften abbilden und dabei eine geringere Dichte aufweisen (siehe auch VDI ZRE Kurzanalyse "Ressourceneffizienz im Leichtbau"*

Kaiser, O.; Krauss, O.; Seitz, H. und Kirmes, S. (2016): Ressourceneffizienz im Leichtbau. VDI Zentrum Ressourceneffizienz GmbH, Berlin (abgerufen am 6. April 2018).

). Hierbei müssen allerdings ebenso der Energieaufwand zur Herstellung und die Recyclingfähigkeit des Materials betrachtet werden.

Praxis-Beispiel: Leichtbau mit hochlegierten Stählen in der Fahrzeugentwicklung

Trotz verfügbarer leichterer Materialalternativen wie Aluminium oder Faserverbundstoffe wird im Automobilbau weiterhin auf Stahl als Material für den Karosseriebau gesetzt. Der Energieaufwand zur Herstellung, die Materialkosten sowie die Recyclingfähigkeit von Stahl sind insgesamt als vorteilhaft im Vergleich zu anderen für den Karosseriebau gängigen Materialien einzuschätzen. Um den Nachteil des größeren Gewichts zu umgehen, werden hochlegierte Stähle mit hoher Festigkeit verwendet. Hierdurch ist es möglich, die Stahlbauteile mit dünnen Wandstärken zu versehen und dennoch den hohen Sicherheitsanforderungen im Automobilbau gerecht zu werden. Daher stellt Stahl in der Fahrzeugentwicklung einen guten Kompromiss aus Leichtbauprinzipien und Ressourcenaufwand in der Herstellung und Wiederverwertung dar.*

Lemken, T.; Liedtke, C.; Bienge, K. und Salzer, C. (2008): Stahl – ein Werkstoff mit Innovationspotenzial. Wuppertal Institut für Klima, Umwelt, Energie GmbH (abgerufen am: 14. November 2018).

Aus Sicht der Ressourceneffizienz kann der Einsatz von biobasierten Materialien sinnvoll sein, welche vollständig oder teilweise aus erneuerbaren Rohstoffen bestehen. Wenn nachwachsende Materialien in ihrer natürlichen Beschaffenheit für den jeweiligen Anwendungszweck infrage kommen, sind diese in der Lebenswegbetrachtung zumeist vorteilhafter (z. B. Einweggeschirr aus Laubblättern) verglichen mit nichterneuerbaren Rohstoffen.*

https://utopia.de/leaf-republic-einwegteller-laubblaettern-43975/

. Utopia, 05.03.2018 (abgerufen am: 21.02.2023)" hover_text="*" target="_blank"] In der Praxis fallen die Anforderungen an Haltbarkeit, effiziente und skalierbare Produktion sowie optische Beständigkeit industrieller Produkte zumeist so hoch aus, dass Materialien aus nachwachsenden Rohstoffen nur bedingt Anwendung finden. Ein wesentlicher Anwendungsfall, welcher sich dennoch in den letzten Jahren zunehmend etablieren konnte, betrifft die Herstellung und den Einsatz biobasierter Kunststoffe. In diesem Fall wird bei der Kunststoffherstellung ein Anteil erneuerbarer Rohstoffe verwendet (z. B. Maisstärke in PLA). Hierdurch kann zumindest ein Teil des Einsatzes von Erdöl für die Neuproduktion von Kunststoffen vermieden werden. So wird PLA z. B. erfolgreich für die Herstellung von Filamenten im 3-D-Druck eingesetzt. Für diese Materialien wird seitens der Hersteller oftmals sogar mit biologischer Abbaubarkeit und Kompostierbarkeit geworben. Die Vorteilhaftigkeit dieser Art der Entsorgung ist jedoch umstritten, da die Abbaubarkeit nur in speziellen Anlagen und unter hohen Temperaturen gewährleistet ist. Da hierfür wiederum Energie notwendig ist, ergeben sich im Vergleich zu konventionellen Recyclingwegen keine Vorteile bzw. eher Nachteile.*

Beier, W. (2009): Biologisch abbaubare Kunststoffe (online). Umwelt-bundesamt, August 2009 (abgerufen am: 14. November 2018).

Praxis-Beispiel: Herstellung von Fahrrädern aus Bambus

Als Alternative zu Stahl- und Aluminiumfahrrädern werden immer mehr Fahrräder mit einem Bambusrahmen gefertigt. Hierfür wird der Rahmen aus einzelnen Bambusstäben zusammengesetzt, die dann mittels in Epoxidharz getränkter Hanfseile verbunden werden. Um den Bambus haltbar zu machen, wird dieser noch lackiert.*

BMVI (2018): Ein Bambusfahrrad ist doppelt nachhaltig (online). Bundesministerium für Verkehr und Infrastruktur (abgerufen am: 14. November 2018).

Eine weitere Maßnahme, um den Ressourcenverbrauch bei der Materialherstellung zu verringern, ist die Nutzung recycelter Materialien. Diese werden dem neu herzustellenden Material meistens anteilig beigemischt, da eine komplette Herstellung aus recycelten Materialien zumeist aus Qualitätsgründen schwer umsetzbar ist. Teilweise, z. B. bei Windrädern, deren Rotoren aus Faserverbundstoffen bestehen,*

Ringle, A. (2018): Zweites Leben für alte Windräder. Spiegel Online. 12.04.2018, (abgerufen am 12.11.2018).

ist es auch überhaupt nicht möglich, recycelte Werkstoffe für dieselbe Anwendung wiederzuverwenden. In diesem Fall kann eine niederwertige Art der Verwertung gesucht werden (Downcycling). So können alte Rotorblätter z. B. in der Zementproduktion weiterverwertet werden.*

Ringle, A. (2018): Zweites Leben für alte Windräder. Spiegel Online. 12.04.2018, (abgerufen am 12.11.2018).

Upcycling bezeichnet im Gegensatz eine höherwertige Nutzung des recycelten Materials als im Ausgangszustand (z. B. Nutzung des Aluminiums von Coladosen zur Herstellung einer Uhr).

Ein Unternehmen entwickelt Maschinen, mit denen Kunststoffe eingeschmolzen und durch verschiedene Matrizen zu neuen Strukturen umgeformt werden können. Hieraus lassen sich schnell neue Produkte (z. B. Behälter, Teller) formen. Somit ist es möglich, Kunststoffe für einen definierten Anwendungsbereich nahezu im Kreislauf zu führen.*

Hakkens, D. (2018): Precious Plastics (online). Precious Plastics (abgerufen am: 14. November 2018).

Für eine analytische Materialauswahl unter den Gesichtspunkten der Funktionalität und Ressourceneffizienz müssen zahlreiche Parameter gleichzeitig betrachtet und gegeneinander abgewogen werden. Hierbei sind neben den klassischen Faktoren der beanspruchungsgerechten Werkstoffauswahl (Härte, Festigkeit, Gewicht, Viskosität etc.) weitere Aspekte zu berücksichtigen, wie Energieaufwand Herstellung und Recyclingfähigkeit. Gerade für letztere Faktoren ist jedoch eine angemessene Datenlage erforderlich. Hierfür wurden kommerzielle Materialdatenbanken (z. B. GRANTA CES Selector) entwickelt, welche entsprechende Werte beinhalten. Der Zugang und die Nutzung dieser Datenbanken sind in der Regel sehr einfach gestaltet und verlangen wenige Vorkenntnisse.

Der kumulierte Rohstoffaufwand (KRA) definiert die „Summe aller in ein System eingehenden Rohstoffe – außer Wasser und Luft – ausgedrückt in Gewichtseinheiten“*

Giegrich, J.; Oberender, C.; Tennikat, M.; Denz, W.; Niebaum, A. und Lahl, U. (2014). Messung von Ressourceneffizienz als wesentliche Voraussetzung für Effizienzsteigerungen – Die VDI-Richtlinienreihe 4800 Ressourceneffizienz als ein Ansatz zur Bewertung und Verbesserung. In: uwf UmweltWirtschaftsForum, 22(2-3), 139-145. ISSN 0943-3481. doi:10.1007/s00550-014-0331-6

, z. B. Tonne verbrauchte Rohstoffe pro Tonne Produkt. Der KRA beinhaltet also die zur Herstellung, Nutzung und Entsorgung eines Produktes oder einer Dienstleistung erforderlichen Rohstoffe und Energierohstoffe. Diese lassen sich in metallische, biotische, energetische Rohstoffe sowie Bau- und Industriemineralien einteilen. Die für eine Bewertung erforderliche Datenbasis bezieht sich dabei auf eine funktionelle Einheit*

VDI 4800 Blatt 2:2018-03: Verein Deutscher Ingenieure e.V., Ressourceneffizienz – Bewertung des Rohstoffaufwandes. Beuth Verlag GmbH, Berlin.

. Die funktionale Einheit gibt an, auf welcher Basis verschiedene Prozesse, Technologien o. Ä. miteinander verglichen werden können. Für den Vergleich der Effizienz von zwei Verkehrsmitteln beispielsweise könnte der notwendige Rohstoffaufwand bestimmt werden, um 100 km Strecke zu überwinden. Hierdurch wird die Vergleichbarkeit ermöglicht bzw. der Nutzen des Systems definiert.

Die Anwendung der Methode ist grundsätzlich komplex und erfordert eine fundierte Datenbasis, die in Datenbanken wie der frei zugänglichen Datenbank ProBas des Umweltbundesamtes*

Umweltbundesamt (2018): Prozessorientierte Basisdaten für Umweltmanagementsysteme (ProBas) (online). Umweltbundesamt, 12.02.2015 (abgerufen am 06.11.2018).

oder der lizensierungspflichtigen Datenbank ecoinvent zur Verfügung gestellt wird.

Der Kumulierte Energieaufwand (KEA) bezeichnet „die Gesamtheit des primärenergetisch bewerteten Aufwands, der im Zusammenhang mit der Herstellung, Nutzung und Beseitigung eines Produkts oder einer Dienstleistung entsteht“*

VDI 4600:2012-01: Verein Deutscher Ingenieure e.V., Kumulierter Energieaufwand (KEA) – Begriffe, Berechnungsmethoden. Beuth Verlag GmbH, Berlin.

. Der KEA setzt sich also aus der benötigten Energie zur Herstellung, Nutzung und Entsorgung eines Produkts bzw. einer Dienstleistung zusammen*

VDI 4600:2012-01: Verein Deutscher Ingenieure e.V., Kumulierter Energieaufwand (KEA) – Begriffe, Berechnungsmethoden. Beuth Verlag GmbH, Berlin.

. Neben einem guten Verständnis der Systemgrenzen erfordert die Berechnung des KEA eine umfangreiche Datenbasis, die auf eine funktionelle Einheit zu beziehen ist. Die funktionale Einheit gibt an, auf welcher Basis verschiedene Prozesse, Technologien o. Ä. miteinander verglichen werden können. Für den Vergleich der Effizienz von zwei Verkehrsmitteln beispielsweise könnte der notwendige Energieaufwand bestimmt werden, um 100 km Strecke zu überwinden. Im Ergebnis wird der Energieverbrauch festgelegt, der z. B. in Megajoule je gewählter Bezugsgröße angegeben wird.

Die Anwendung der Methode ist grundsätzlich komplex und erfordert eine fundierte Datenbasis, die in Datenbanken wie der frei zugänglichen Datenbank ProBas*

Umweltbundesamt (2018): Prozessorientierte Basisdaten für Umweltmanagementsysteme (ProBas) (online). Umweltbundesamt, 12.02.2015 (abgerufen am 06.11.2018).

des Umweltbundesamtes oder der lizensierungspflichtigen Datenbank ecoinvent zur Verfügung gestellt wird.

Um eine quantitative Abschätzung der Auswirkungen des Produktdesigns auf verschiedene Umweltkategorien zu erhalten, muss eine Ökobilanz durchgeführt werden. Die Methode ist nach der Vorgehensweise der DIN ISO 14040*

DIN EN ISO 14040:2006: Deutsches Institut für Normung e. V., Umweltmanagement –Ökobilanz –Grundsätze und Rahmenbedingungen. Beuth Verlag GmbH, Berlin.

in vier Schritte unterteilt:

Bei der Festlegung des Ziels und des Untersuchungsrahmens werden die betrachteten Systemgrenzen und die funktionale Einheit festgelegt. Die Systemgrenzen beschreiben, welche Systembestandteile betrachtet werden und welche nicht. So muss z. B. für eine Einschätzung der Emissionen eines Elektromotors neben dem Motor an sich auch die Art der Stromerzeugung mit einkalkuliert werden. Die funktionale Einheit gibt an, auf welcher Basis verschiedene Prozesse, Technologien o. Ä. miteinander verglichen werden können. Für den Vergleich der Effizienz von zwei Verkehrsmitteln beispielsweise könnte der notwendige Ressourcenaufwand bestimmt werden, um 100 km Strecke zu überwinden.

Im Rahmen der Sachbilanz wird ein umfassendes Modell des Produktlebensweges erstellt. Hierbei werden sämtliche Prozesse von der Materialherstellung und Produktion über die Nutzung bis zum Lebensende des Produktes berücksichtigt. Für jeden Prozess müssen dafür Stoff- und Energieflüsse als Inputs und Outputs bestimmt werden. Hierfür sind teilweise umfangreiche Messungen an Fertigungsanlagen oder am Produkt selbst notwendig. Darüber hinaus können bestehende Prozess- und Materialmodelle sowie bestimmte Annahmen die Erstellung der Sachbilanz vereinfachen.

Innerhalb der Wirkungsabschätzung wird bestimmt, wie die in der Sachbilanz erfassten Stoff- und Energieströme auf den Ressourcenverbrauch, das Ökosystem sowie die menschliche Gesundheit wirken. Hierfür wird auf bestehende wissenschaftliche Methoden zurückgegriffen, welche zahlreiche Indikatoren für verschiedene Ressourcen liefern (z. B. Energie-, Material- und Wasserverbrauch sowie Treibhausgaspotenzial).

In der Auswertung werden die Ergebnisse visualisiert und für Entscheidungsträger aufbereitet. Hierzu zählen auch Sensibilitätstests sowie Szenarien, die Unsicherheiten in der Erstellung der Ökobilanz abbilden.

Zur Ausführung von Ökobilanzen stehen verschiedene Softwaretools und Datenbanken zur Verfügung (z. B. GaBi oder Simapro). Darüber hinaus ist Expertenwissen zur Durchführung einer Ökobilanz notwendig. Vereinfachte Ökobilanzen können auch ohne Expertenwissen umgesetzt werden, z. B. mit Hilfe des Eco-Audit-Moduls von GRANTA. Teilweise sind Module für eine vereinfachte Ökobilanz auch standardmäßig in CAD-Systemen enthalten, wie im Solidworks-Sustainability-Modul.

Kritische Rohstoffe unterliegen strukturellen, geologischen und geopolitischen Versorgungsrisiken. Gleichzeitig ist die Wirtschaft stark von diesen Stoffen abhängig.

Eine Einschätzung der Rohstoffkritikalität basiert auf einer rohstoffbezogenen Analyse, die sich aus einer Ermittlung des Versorgungsrisiko und der Auswirkungen von Rohstoffengpässen auf das Unternehmen zusammensetzt. Um die Rohstoffkritikalität zu bestimmen, wurden in der Richtlinie VDI 4800 Blatt 2*

VDI 4800 Blatt 2:2018-03: Verein Deutscher Ingenieure e.V., Ressourceneffizienz – Bewertung des Rohstoffaufwandes. Beuth Verlag GmbH, Berlin.

insgesamt 16 Kriterien definiert, die drei Kategorien zugeordnet sind. Die Kriterien werden über Indikatoren bewertet, z. B. den Herfindahl-Hirschman-Index zur Messung der Länderkonzentration von Reserven. Der Wertebereich der Indikatoren ist dabei in vier unterschiedliche Klassen unterteilt. Die VDI 4800 Blatt 2 bietet weiterhin für ausgewählte Rohstoffe bereits Rohstoffdatenblätter an, die eine Bewertung der Kritikalität des Versorgungsrisikos vornehmen. Ansonsten muss jedes Kriterium einzeln bewertet werden.

Sind die finanziellen Mittel oder personellen Kapazitäten für eine analytische Materialauswahl bezogen auf Ressourceneffizienzaspekte begrenzt, sind zudem kostenlose Beratungsangebote der Länder nutzbar. Zum Beispiel bietet Niedersachsen eine kostenlose Impulsberatung für Unternehmen in diesem Bereich an: https://www.regionale-energieagentur.de. Alternativ können auch Unternehmensverbände und Forschungseinrichtungen bei der Materialauswahl beraten.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de