- DE

- EN

© VDI ZRE

© VDI ZRE

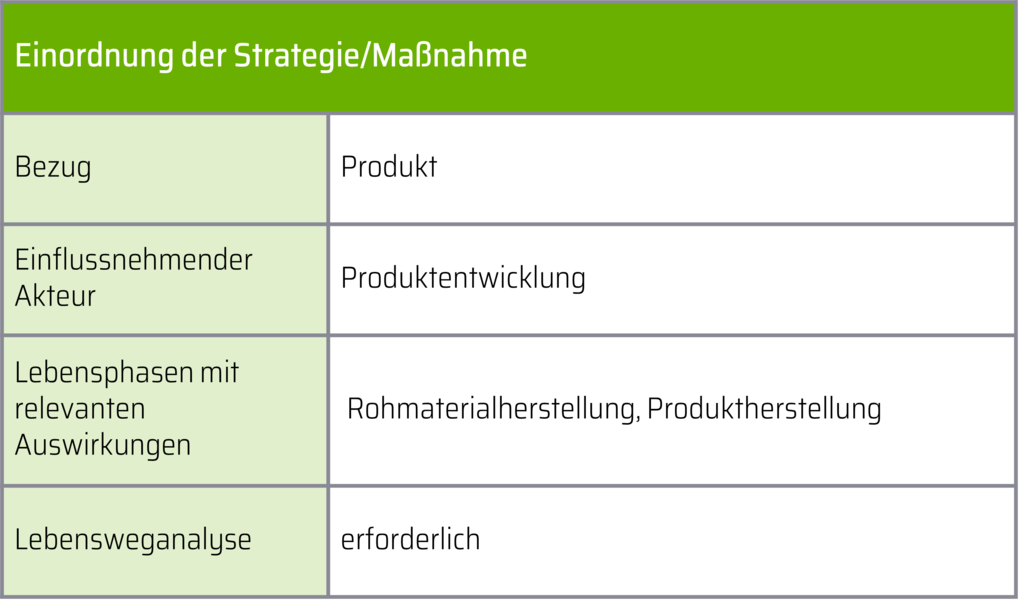

Ziel und Funktion

Ziel und FunktionDie Nutzungsdauer eines Produktes umfasst den Zeitraum von der Vermarktung über die Erstnutzung bis zum Ende der Verwendung innerhalb des Sekundärmarktes. Die Zeitspanne der Nutzung ist dabei in vielen Fällen geringer als die technische Produktlebensdauer, an deren Ende das Produkt für die ursprünglich erdachten Funktionen nicht mehr zu gebrauchen ist. Die Gründe, warum Produkte vor ihrem technischen Lebensende nicht mehr genutzt werden, sind vielfältig und zumeist auf über die Zeit wechselnde Nutzerbedürfnisse zurückzuführen. Hierbei wird insbesondere zwischen fehlender Anpassbarkeit an Innovationssprünge und neue Funktionen (funktionale Obsoleszenz) sowie sich verändernden Konsummustern über die Zeit, wie z. B. Moden und Trends (psychologische Obsoleszenz), unterschieden*

Prakash, S.; Dehoust, G.; Gsell, M.; Schleicher, T. und Stamminger, R. (2016): Einfluss der Nutzungsdauer von Produkten auf ihre Umweltwirkung: Schaffung einer Informationsgrundlage und Entwicklung von Strategien gegen „Obsoleszenz “ (online). 11/2016. UBA Texte, (abgerufen am: 19. November 2018), S. 64 -65.

.

Wenn die Nutzungsdauer eines Produktes an dessen technische Lebensdauer angenähert wird, steigt der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Ressourcen (insbesondere Energie und Material) für die Produktion aufzuwenden.

Eine Erhöhung der Produktnutzungsdauer ist insbesondere für den Konsumgüterbereich interessant, da gerade dieser zahlreichen Trends, Moden und Innovationssprüngen unterliegt. Nichtsdestotrotz können auch im Investitionsgüterbereich Potenziale erzeugt werden, indem z. B. alte Werkzeugmaschinen für Bauteile mit geringeren Präzisionsanforderungen genutzt werden oder die Maschinen mit entsprechender Aufarbeitung sogar eine bessere Präzision als zum Zeitpunkt des Kaufs aufweisen.

In der Produktentwicklung liegen die wesentlichen Stellhebel, um die Produktnutzungsdauer zu beeinflussen. Hier wird definiert, wie flexibel ein Produkt an zukünftige Nutzungsszenarien anpassbar ist, z. B. anhand der Definition der Produktarchitektur oder mittels der ästhetischen Gestaltung.

Eine Verlängerung der Produktnutzungsdauer ist nicht in allen Fällen sinnvoll. Insbesondere Produkte mit hohem Energieverbrauch innerhalb der Nutzungsphase unterliegen häufig vielen Innovationssprüngen, welche die Energieeffizienz schrittweise verbessern (z. B. Kühlschränke). Hier muss im Einzelfall geprüft werden, ob Ressourceneinsparungen in der Produktion durch mögliche Mehrverbräuche in der Nutzungsphase überkompensiert werden*

van Nes, N. und Cramer, J. (2006): Product lifetime optimization: a challenging strategy towards more sustainable consumption patterns. In: Journal of Cleaner Production, 14(15), S. 1307 – 1318. ISSN 0959-6526. doi:10.1016/j.jclepro.2005.04.006.

.

Mögliche Wege der Umsetzung sind:

Im Rahmen der Gestaltung der Produktarchitektur entscheidet die Produktentwicklung darüber, welcher Grad an Flexibilität zur Anpassung des Produktes in der Nutzungsphase vorgesehen ist. Modulare Produkte zeichnen sich durch standardisierte Schnittstellen, Differenzialbauweise und eine Zuweisung weniger Funktionen auf ein Bauteil aus, im extremen Fall eine Funktion pro Bauteil*

Gershenson, J. K.; Prasad, G. J. und Zhang, Y. (2003): Product modularity: definitions and benefits. In: Journal of Engineering design, 14(3), S. 295 – 313.

. Durch eine modulare Gestaltung fällt es leichter, Teile des Produktes auszutauschen sowie neue Teile anzubauen. Hierdurch ist es unter Umständen möglich, Innovationssprünge einzelner Komponenten auszugleichen. Im Fall des Personal Computers ist diese Art von Upgrades/Updates bereits seit Beginn bedacht worden (z. B. Austausch der Grafikkarte oder Software-Updates). In anderen Produktgruppen und Branchen ist dies bisher nicht vorgesehen (z. B. im Fall von Smartphones, bis auf wenige Ausnahmen).

Neben der Anpassung an Innovationssprünge bieten modulare Architekturen auch das Potenzial der Abbildung einer breiten Palette von Anwendungsfällen. So kann z. B. ein modulares Sofa verschiedene Sitzkonfigurationen abbilden, welche die jeweils optimale Einrichtung in Abhängigkeit der zur Verfügung stehenden Raumgröße erlauben. Um diese vom Kunden wahrgenommene Variabilität zu erzeugen, ergibt sich bei modularen Strukturen zusätzlich der Vorteil, dass die interne Variantenvielfalt überschaubar bleibt. Hierdurch entstehen eine Verringerung von Komplexität und das Potenzial, Skaleneffekte durch größere Losgrößen in der Produktion zu erreichen. Ein weiterer Vorteil betrifft die Möglichkeit, Produkte einfacher zu demontieren und Teile auszutauschen, wodurch auch die technische Produktlebensdauer erhöht wird*

Seliger, G. und Zettl, M. (2008): Modularization as an enabler for cycle economy. In: CIRP Annals-Manufacturing Technology, 57(1), S. 133 – 136.

.

Während modulare Strukturen viele Vorteile hinsichtlich einer flexiblen Anpassung an die tatsächliche Nutzung mitbringen, müssen allerdings auch einige Nachteile betrachtet werden. So ergeben sich aufgrund der größeren Anzahl an Schnittstellen auch höhere Risiken für Defekte und Systemwirkungen (z. B. Reibungen, Schwingungen). Außerdem sind modulare Produkte zumeist größer und schwerer.

Praxis-Beispiel: Modulares Werkzeugmaschinengestell

Werkzeugmaschinen stellen für KMU umfangreiche Investitionen mit strategischer Tragweite dar, welche die Möglichkeiten für die Fertigung über Jahre hinweg definieren. Durch diese Festlegung kann jedoch nur eingeschränkt auf Nachfrageschwankungen oder neue Produktprogramme reagiert werden. Aus diesem Grund wurde am Institut für Werkzeugmaschinen und Fabrikbetrieb der TU Berlin ein Konzept für eine modulare Werkzeugmaschine entwickelt, welches fünf typische Maschinenaufbauten vereint (z. B. Portalbauweise, Bettgestellbauweise) und dabei sechs unterschiedliche Fertigungsverfahren abbildet (z. B. Bohren, Fräsen). Die einzelnen Module können dabei von einem Werker händisch transportiert und montiert werden. Die strukturelle Integrität des Gestells wird trotz der vielen Schnittstellen durch den Einsatz smarter Sensorsysteme gewährleistet, welche thermische Effekte und Vibrationen mittels Aktuatoren ausgleichen*

Peukert, B.; Saoji, M. und Uhlmann, E. (2015): An Evaluation of Building Sets Designed for Modular Machine Tool Structures to Support Sustainable Manufacturing. In: Procedia CIRP, 26, 612 – 617. ISSN 2212-8271. doi:10.1016/j.procir.2014.07.175

.

Eine weitere Möglichkeit, die Nutzungsdauer eines Produktes zu erhöhen, liegt in der Wieder- bzw. Weiterverwendung des Produktes bzw. seiner Komponenten. Hierfür existieren verschiedene Teilstrategien*

Bakker, C.; Wang, F.; Huisman, J. und den Hollander, M. (2014): Products that go round: exploring product life extension through design. In: Journal of Cleaner Production, 69, S. 10 – 16. ISSN 0959-6526. doi: 10.1016/j.jclepro.2014.01.028

.

Wiederverwendung bedeutet, dass ein eigentlich obsoletes Produkt am Ende seiner Nutzungsdauer oder nach der technischen Lebensdauer wieder so aufgearbeitet wird, dass es dem Originalzustand entspricht (Remanufacturing), oder derart modernisiert wird, um dem aktuellen Stand der Technik zu entsprechen (Retrofitting).

Weiterverwendung bezeichnet die Nutzung eigentlich obsoleter Produkte und Bauteile für eine andere Aufgabe als für den ursprünglich in der Erstverwendung gedachten Anwendungsfall. Ein Beispiel hierfür ist die Nutzung von Altreifen als Schutzkörper von Schiffen*

Bayerisches Landesamt für Umwelt (2018): Abfallvermeidung für mehr Umweltschutz (online). Bayerisches Landesamt für Umwelt (abgerufen am: 19. November 2018).

.

Zur Förderung von Wieder- und Weiterverwendung mit Mitteln der Produktentwicklung ist ebenfalls ein modularer Produktaufbau sinnvoll (siehe Strategie Upgrade/Update/Rekonfigurierbarkeit). Hierbei ist darauf zu achten, dass die Modularisierung anhand der unterschiedlichen Lebensdauern der Teilaggregate erfolgt (z. B. Trennung von langlebigen mechanischen Komponenten und kurzlebiger Steuerungselektronik).

Praxis-Beispiel: Mitwachsende Kleidung

Das britische Unternehmen produziert Kleidung, die sich selbstständig an das Wachstum von Kindern anpassen kann. Hierfür werden spezielle Stoffe verwendet, welche nach dem Origami-Prinzip gefaltet vorliegen und sich unter Zugbelastung in zwei Richtungen gleichzeitig ausdehnen können. Da ein spezieller (auxetischer) Stoff verwendet wird, behält dieser auch bei einer Streckung seine Form und wird nicht dünner. Bis zu sieben verschiedene Größen können durch ein Kleidungsstück bei gleichbleibender Qualität des Stoffes abgedeckt werden. Dies entspricht den ersten beiden Lebensjahren eines Kindes*

The James Dyson Award (2018): Petit Pli – Clothes that grow with your child (online). The James Dyson Award, (abgerufen am: 19. November 2018).

.

Eine weitere Stellschraube, um eine verlängerte Nutzung von Produkten zu motivieren, liegt in der Erreichung von Konsumentenbindung. So sollte ein Produkt derart gestaltet werden, dass es für den Nutzer "unersetzbar" ist*

Mugge, R.; Schoormans, J. P. L. und Schifferstein, H. N. J. (2005): Design Strategies to Postpone Consumers' Product Replacement: The Value of a Strong Person-Product Relationship. In: The Design Journal, 8(2), 38 – 48. ISSN 1460-6925. doi:10.2752/14606920578933163

bzw. von diesem zumindest langfristig wertgeschätzt wird. Hierfür wurden in der Wissenschaft bereits einige Erfolgsfaktoren identifiziert, die teilweise schon in der Produktentwicklung berücksichtigt werden können. Hierzu zählen z. B. das Vergnügen des Gebrauchs, der direkte Nutzen, die Verlässlichkeit, verbundene Erinnerungen oder eine Identitätsstiftung*

Schifferstein, H. N. J. und Zwartkruis-Pelgrim, E. P. H. (2008): Consumer-product attachment: Measurement and design implications. In: International journal of design, 2(3).

, die mit dem Produkt einhergehen.

Als maßgebliche Option zur Erreichung von Konsumentenbindung kann eine Gestaltung kundenindividueller Produkte in Betracht gezogen werden. Hierzu gibt es z. B. die Option, Konfiguratoren bereitzustellen, die es dem Kunden ermöglichen, sein Produkt zu individualisieren und dabei gleichzeitig die Herstellbarkeit der von ihm gewünschten Varianten zu prüfen (z. B. Konfiguration von Turnschuhen*

Nike Inc. (2018): NikeiD (online). Nike Inc., (abgerufen am: 19. November 2018).

). Darüber hinaus können Produkte auch vollständig individualisiert werden. Im Kontext der Digitalisierung und Verfügbarkeit neuer Fertigungsverfahren bieten sich hier zusätzliche Möglichkeiten an, den hohen Aufwand für ein individuelles Produkt zu verringern. Ein Beispiel hierfür ist die Maßanfertigung von Schuhen durch Scanning und additive Fertigungsverfahren*

Schreier, J. (2017): Individuelle Fußbekleidung aus dem 3D-Drucker (sic!) (online). Vogel Communications Group, (abgerufen am: 11. September 2017).

.

Eine weitere Form zur Optimierung der Konsumentenbindung besteht in der ästhetischen Gestaltung des Produktes. So unterliegt die Wahrnehmung von Ästhetik einer kontinuierlichen Wandlung. Wenn ein Produkt heute dem ästhetischen Zeitgeist entspricht, kann es sein, dass sich die Wahrnehmung hinsichtlich der Ästhetik im Laufe der Zeit verändert und das Produkt aus diesem Grund vorzeitig entsorgt wird*

Zafarmand, S. J.; Sugiyama, K. und Watanabe, M. (2003): Aesthetic and Sustainability: The Aesthetic Attributes Promoting Product Sustainability. In: The Journal of Sustainable Product Design, 3(3), S. 173 – 186. ISSN 1573-1588. doi:10.1007/s10970-005-6157-0

. Da Ästhetik stark von der subjektiven Wahrnehmung abhängt, können hier nur schwer allgemeingültige Heuristiken formuliert werden. Nichtsdestotrotz weist die Fachliteratur einen Konsens bzgl. der Vorteilhaftigkeit eines "zeitlosen" Designs auf, welches zumeist auf eher minimalistischen Gestaltungsprinzipien beruht*

Hagedorn, L.; Buchert, T. und Stark, R. (2017): Empirical study on aesthetics as an influencing factor on sustainability. In: Proceedings of the 2017 International Conference on Engineering, Technology and Innovation (ICE/ITMC), S. 776 – 783.

.

Praxis-Beispiel: Zeitloses Design und emotionale Produktbindung

Ein Produzent hochwertiger Uhren im Luxussegment wirbt seit 20 Jahren mit dem Slogan: "Beginnen Sie Ihre eigene Tradition." Die Idee dahinter ist, die Uhr von Generation zu Generation weiterzugeben. Diese Philosophie spiegelt sich auch im Design der Uhren wider. Entgegen dem Trend, immer mehr Funktionen und neue Materialen zu integrieren, sind die hochwertigen Uhren in vielen Fällen bewusst minimalistisch gestaltet und wirken zeitlos. Darüber hinaus verspricht das Unternehmen, jede jemals in ihrem Haus hergestellte Uhr reparieren zu können. Wenn die Uhr tatsächlich über Generationen weitergegeben wird, ergibt sich so also das Potenzial einer hohen emotionalen Produktbindung, da mit der Uhr gleichzeitig der Vorbesitzer assoziiert wird*

Cassier, P. (2017): Warum Patek Philippe seit 20 Jahren denselben Werbe-Slogan hat (online). Welt am Sonntag, 5. Mai 2017, (abgerufen am: 19. November 2018).

.

Modulare Produktstrukturen stellen ein wesentliches Instrument dar, um ein Produkt länger nutzbar zu gestalten. Modularität wird dafür genutzt, das Produkt an sich verändernde Konsummuster anzupassen oder Teile nach Gebrauch in anderen Produkten wiederzuverwenden. Um ein Produkt zu modularisieren, wurden verschiedene Ansätze entwickelt. Zu den bekanntesten gehören hier die Vorgehensweisen von Pimmler und Eppinger*

Pimmler, T. U. und Eppinger, S. D. (1994): Integration analysis of product decompositions. In: Proceedings der sechsten ASME Design Theory and Methodology Conference.

, Dahmus*

Dahmus, J. B.; Gonzalez-Zugasti, J. P. und Otto, K. N. (2001): Modular product architecture. In: Design studies, 22(5), 409 – 424.

sowie Krause*

Krause, D. und Gebhardt, N. (2018): Methoden zur Entwicklung modularer Produktfamilien. In: Krause, D. und Gebhardt, N., Hg. Methodische Entwicklung modularer Produktfamilien: Springer, S. 157 – 242. ISBN 978-3-662-53040-5.

.

Ein einfacher Einstieg in die Modularisierung kann durch eine Design Structure Matrix (DSM) erfolgen. Die Matrix hilft dabei, Beziehungen (z. B. funktionale Kopplung, Materialhomogenität) zwischen einzelnen Komponenten systematisch zu erfassen und auf dieser Basis eine neue Modulanordnung zu finden. Dadurch werden Komponenten, die eng miteinander in Beziehung stehen, zu einer Baugruppe zusammengefasst*

Technical University Munich (o.A.): Introduction to DSM (online). Technical University Munich, (abgerufen am: 24. Juni 2022).

.

Um eine möglichst lange Nutzung des Produktes zu erreichen, ist es auch wichtig, ein genaues Verständnis der Kundenbedürfnisse mittels geeigneter Marktforschungsinstrumente zu entwickeln. Hierbei sollte allerdings nicht nur der Status quo betrachtet, sondern auch zukünftig nachgefragte Produktfeatures sollten antizipiert werden. Hierfür kann es sich lohnen, mit Hilfe der Szenariotechnik*

Gausemeier, J.; Fink, A. und Schlake, O. (1997): Szenariotechnik. In: Westphalen, R. Graf v. (Hrsg.), Technikfolgenabschätzung als politische Aufgabe, 3, S. 203 – 221.

auf verschiedene zukünftige gesellschaftliche, politische und technologische Entwicklungen vorzubereiten und diese anhand des Produktportfolios zu antizipieren.

Komplementär bietet es sich an, klassische Methoden des Innovationsmanagements (z. B. Lead-User-Ansatz) anzuwenden. Hier geht es darum, besonders ausgiebige Nutzer der eigenen Produkte zu identifizieren und diese hinsichtlich ihrer Ideen zur Verbesserung und Weiterentwicklung der Produkte zu befragen*

Urban, G. L. und Hippel, E. von (1988): Lead user analyses for the development of new industrial products. In: Management science, 34(5), 569 – 582.

.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de