- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

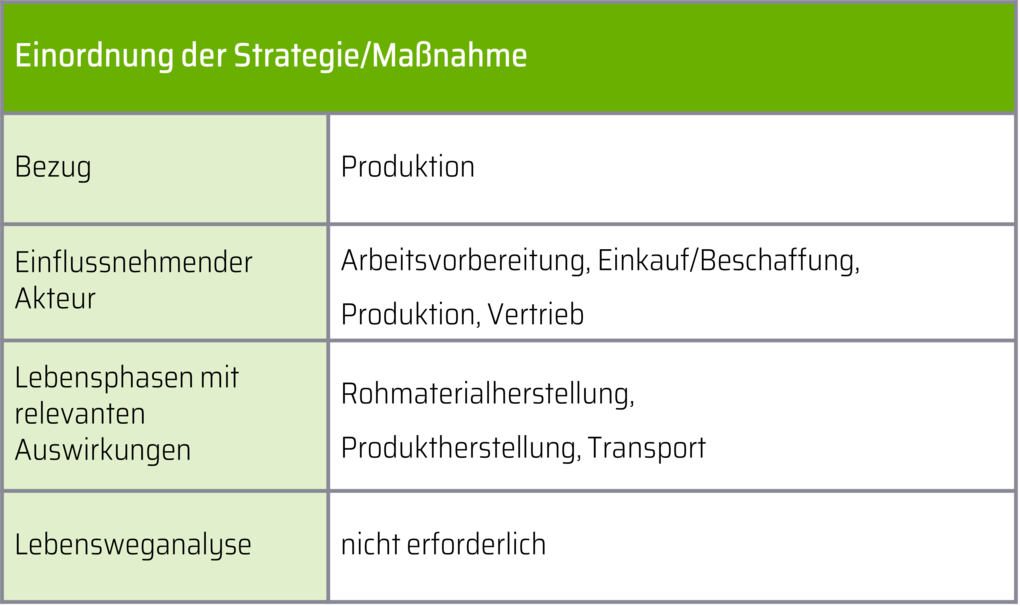

Ziel und FunktionLagerungsverluste entstehen, indem im Lager befindliche fertige Produkte, Komponenten oder Roh-, Hilfs- und Betriebsstoffe entsorgt werden, ohne dass diese verkauft bzw. in die Produktion eingebracht werden. Die Gründe für derartige Verluste sind vielfältig. Überproduktion, schlechte Planung, kurzfristige Änderungen und zu hohe Sicherheitsbestände führen zu obsoleten Produkten und Bauteilen, die nicht mehr am Markt platzierbar sind. Ein anderer Grund ergibt sich aus normalen Alterungserscheinungen und begrenzter Haltbarkeit der Materialien, die durch ordnungsgemäßes Lagermanagement berücksichtigt werden müssen. Letztlich spielt auch die Art der Lagerung an sich eine Rolle, da diese wesentlich zu einer längeren Haltbarkeit der Materialien und Baugruppen beiträgt*

VDI 4800 Blatt 1:2016-02: Verein Deutscher Ingenieure e.V., Ressourceneffizienz - Methodische Grundlagen, Prinzipien und Strategien, Beuth Verlag GmbH, Berlin, S. 48.

.

Verluste durch Lagerung verursachen sinnlose Energie- und Materialaufwände in der Herstellung bzw. Kosten im Einkauf. Darüber hinaus wird zusätzliches Kapital gebunden und die Lagerungsflächen sind nicht anderweitig verwendbar

Die Minimierung von Lagerungsverlusten kann prinzipiell in jedem Unternehmen mit Lagerflächen eingesetzt werden, bezieht sich in diesem Kontext jedoch eher auf produzierende Unternehmen, die Halbzeuge, Fertigteile sowie Produktionsinputs lagern.

Die in diesem Kontext relevanten Akteure sind insbesondere der Einkauf sowie die Produktion bzw. die Produktionsplanung, da hier festgelegt wird, wie viele Materialien gebraucht und wie viele neu geordert werden. Der Vertrieb ist indirekt beteiligt, da hier die Steuerung der Nachfrage nach fertigen Produkten erfolgt. Ergeben sich im Vertrieb Abweichungen zwischen Soll-Verkaufszahlen und tatsächlicher Nachfrage, müssen fertige Produkte unter Umständen eingelagert werden.

Lagerungsverluste können zwar minimiert, jedoch nie komplett vermieden werden, da viele Parameter der Produktion nur bedingt vorhersagbar sind (z. B. Nachfrageschwankungen, Lieferausfälle). Außerdem bestehen in einigen Fällen vertragliche Randbedingungen, die eine bedarfsgenaue Lagerplanung schwierig gestalten (z. B. Mindestbestellmengen, Rabatte, langfristige Lieferverträge).

Mögliche Wege der Umsetzung sind:

Seit den Anfängen des Lean Managements in den 1980er/1990er Jahren zählt eine Reduktion von Lagerbeständen zu einem zentralen Thema im Kontext der Rationalisierung von Vorgängen der Produktionsplanung und Steuerung sowie komplementären Geschäftsprozessen, wie z. B. dem Einkauf*

Womack, J.P.; Jones, D.T. und Roos, D. (2006): The machine that changed the world - How Japan's secret weapon in the global auto wars will revolutionize Western industry. (Nachdr.), HarperPerennial, New York, NY, ISBN 0-06-097417-6

. Im Rahmen des japanischen Kaizen-Ansatzes, der kontinuierlichen Verbesserung von Produktionssystemen, werden Lagerbestände und Überproduktion dabei vor allem im Rahmen der Verschwendung (Muda) in einem Unternehmen thematisiert*

Bertagnolli, F. (2018): Lean Management - Einführung und Vertiefung in die japanische Management-Philosophie, Springer Gabler, Wiesbaden, ISBN 978-3-658-13123-4, S. 26.

. Lagerbestände sind demnach das Zeichen für ein zu hohes Sicherheitsdenken oder verdeckte Probleme des Unternehmens, wie z. B. fehlende Liefertreue des Lieferanten oder zu große Losgrößen*

Bertagnolli, F. (2018): Lean Management - Einführung und Vertiefung in die japanische Management-Philosophie, Springer Gabler, Wiesbaden, ISBN 978-3-658-13123-4, S. 30 f.

. Überproduktion ergibt sich einerseits durch falsche Planung sowie aus einem schlecht ausbalancierten Produktionsprozess (z. B. durch nicht aufeinander abgestimmte Dimensionierung von Anlagen). Andererseits kann Überproduktion durch Anwendung des Push-Prinzips ausgelöst werden, in dem die tatsächlichen Bedarfe des Kunden nur eine geringe Rolle spielen und daher an der eigentlichen Nachfrage vorbeigeplant wird.

Kern der Handlungsmaßnahmen, die zu einer Beseitigung dieser Arten der Verschwendung führen können, ist das Fließprinzip welches auf einem möglichst durchgängigen Material- und Informationsfluss basiert. Kanban Systeme stellen einen effizienten Weg dar, um das Fließprinzip umzusetzen. In diesem Fall werden Bestände, soweit möglich, erst aufgefüllt, wenn diese von der Produktion direkt nachgefragt werden (Pull-Prinzip). Zulieferer werden dabei Just in Time in die Produktion eingetaktet, anstatt Lagerbestände aufzubauen*

Bertagnolli, F. (2018): Lean Management - Einführung und Vertiefung in die japanische Management-Philosophie, Springer Gabler, Wiesbaden, ISBN 978-3-658-13123-4, S. 37.

.

Komplementär zum Pull-Prinzip erscheint eine Assemble-to-Order- bzw. Configure-to-Order-Strategie sinnvoll. Hier wird das Produkt erst nach Anstoß durch eine Kundenbestellung zusammengesetzt. In Kombination mit einer Gleichteilestrategie über mehrere Produkte hinweg können hierdurch viele unterschiedliche Produkte mit wenigen vorrätigen Teilen hergestellt werden (Mass Customization)*

Reichwald, R. und Piller, F.T. (2000): Mass customization-Konzepte im electronic business. In: Weiber, R., Hg. Handbuch Electronic Business. Berlin, Heidelberg: Springer, S. 359-382, ISBN 978-3-322-96349-9

. Eine weitere sinnvolle Ergänzung in diesem Kontext ist die Aushandlung bedarfsorientierter Zulieferverträge. So kann es sinnvoll sein, Lieferungen für Produktionsinputs in Abhängigkeit der zu erbringenden Produktionsleistung zu vereinbaren, anstatt diese konventionell anhand der Menge festzulegen (siehe Beispiel).

Praxis-Beispiel: Chemikalienleasing

Ein klassischer Grund für Lagerverluste sind Kalkulationsfehler bei der Beschaffung von Produktionsinputs, die ein beschränktes Haltbarkeitsdatum aufweisen (z. B. Lacke oder Reinigungsmittel). So kann es passieren, dass aufgrund von Rabattaktionen größere Mengen eines Stoffes in der Hoffnung eingekauft werden, dass dieser zukünftig aufgebraucht wird. Sobald sich beispielsweise aufgrund von Nachfrageschwankungen das Produktionsprogramm ändert, kann es passieren, dass größere Mengen des Stoffes nicht mehr benötigt und daher eingelagert und schlussendlich vielleicht sogar entsorgt werden müssen.

Eine interessante Alternative zu diesem konventionellen Beschaffungsmodell bietet die Nutzung eines Produkt-Service-Systems für die Versorgung mit Chemikalien. Im sogenannten Chemikalienleasing erfolgt anstelle einer mengenbezogenen Bezahlung (z. B. €/t) eine ergebnisorientierte Vergütung einer Chemikalienlieferung (z. B. €/m2 gereinigter Fläche). Dadurch kann der Chemikalienanbieter nicht benötigte Chemikalien zurücknehmen und diese sinnvoll in einem anderen Unternehmen einsetzen. Außerdem hat der Chemikalienhersteller in diesem Fall ein wirtschaftliches Interesse daran, die chemischen Produkte sparsamer einzusetzen. Dadurch ergeben sich mitunter Prozessverbesserungen, welche die Materialeffizienz und damit die Produktivität des gesamten Prozesses verbessern können*

Baedecker, C.; Leismann, K.; Rohn, M. und Schmitt, M. (2012): Nutzen statt Besitzen. Auf dem Weg zu einer ressourcenschonenden Konsumkultur. Heinrich-Böll-Stiftung. Schriften zur Ökologie Band 27, S. 37 f.

.

Für eine effiziente Lagerverwaltung und Bestandsplanung sind vielfältige Informationen notwendig. Diese betreffen beispielsweise den aktuellen Lagerinhalt und die Position der einzelnen Waren, Haltbarkeitsdaten, geplante Warenbewegungen und Nachfrageprognosen. Intelligente Warenlager bieten die Grundlage, diese Informationen bereitzustellen, und weisen darüber hinaus einen hohen Grad der Automatisierung auf, um Waren physisch zu bewegen und verschiedene Teilsysteme der Fabrik, wie z. B. Beschaffung, Logistik und Lagermanagement, miteinander zu verknüpfen. Ein intelligentes Warenlager vereint dabei die Technologiebereiche Robotik, RFID, künstliche Intelligenz, das Internet der Dinge und Warehouse-Management-Systeme.

Die hierdurch verfolgte Vision ist ein komplett selbstregulierter Warenmanagementprozess, der eine bedarfsorientierte und individualisierte Produktion erlaubt und gleichzeitig zukünftige Bedarfe intelligent vorhersagen kann. Autonome Transportsysteme kommunizieren dabei mit den Regalen und Behältern und wissen daher stets, wo sich welches Material in welcher Menge befindet. Wird Nachschub benötigt, ist ein intelligentes Warenlager selbstständig in der Lage, diesen zu bestellen. Zukünftig wird es durch stetige Verbesserungen der Drohnentechnologie ggf. auch möglich sein, kleinste Stückzahlen sehr schnell als Versorgungslieferung zu bekommen, wodurch die Notwendigkeit, Bestände in der Fabrik zu halten, weiter verringert wird.

Praxis-Beispiel: Vermeidung von Lagerverlusten durch digitale End-to-end-Prozesse

In der J. Schmalz GmbH werden Vakuum-Komponenten für die Handhabungstechnik hergestellt. Teil des Produktportfolios sind Flächengreifer, die auch Schaumteile beinhalten. Früher erfolgte eine Herstellung der Schaumteile standardisiert über ein Fräsbild bei externen Dienstleistern. Bis zur Bestellung eines Kunden wurden die Schaumteile eingelagert. Lange Lagerzeiten führten dabei regelmäßig zu Ausschüssen, da sich über die Zeit Materialeigenschaften der Teile verschlechterten. Im Zuge einer grundlegenden Überarbeitung der Produktionsabläufe des Unternehmens konnte dieses Problem behoben werden. So finden Produktionsvorgänge nun kundeninduziert statt. Das vom Kunden übermittelte CAD-Modell wird dabei automatisch an eine Schneidemaschine übermittelt, die daraufhin die gewünschte Schaumform über Nacht herstellt. Direkt an die Bearbeitung angebunden ist ein intelligentes Kanban-System, welches automatisch die benötigten Nachschübe für die Produktion organisiert. Damit können die Lagerbestände drastisch reduziert werden. Im Zuge dieser konsequenten Digitalisierungsstrategie wurden auch andere Geschäftsprozesse verbessert. Bestellungen von Bauteilkomponenten werden z. B. automatisch durch Einscannen von Barcodes ausgelöst. Darüber hinaus wird mittels Simulation von Lagerbewegungen eine Erhöhung der Pick-Zahl angestrebt. Dies ist unter anderem durch die volle informationstechnische Transparenz des Warenlagers in Form eines Warehouse-Management-Systems (WMS) möglich*

Schebek, L.; Kannengießer, J.; Campitelli, A.; Fischer, J.; Abele, E.; Bauerdick, C.; Anderl, R.; Haag, S.; Sauer, A. und Mandel, J. (2017): Ressourceneffizienz durch Industrie 4.0 – Potenziale für KMU des verarbeitenden Gewerbes. VDI Zentrum Ressourceneffizienz GmbH, S. 277 ff.

.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de