- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

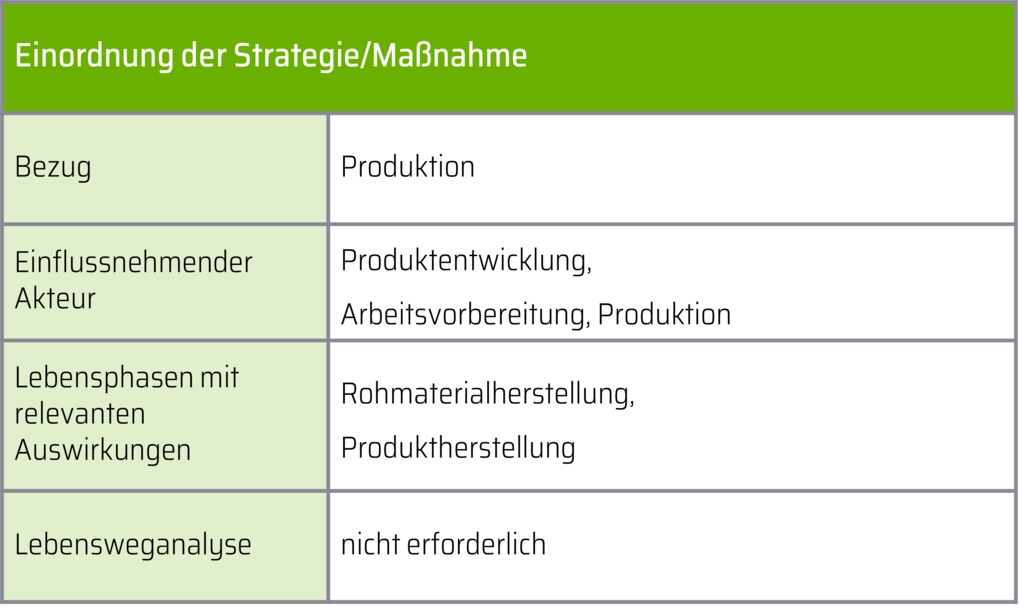

Ziel und FunktionMit dem Vermindern von geplantem Ausschuss wird versucht Material einzusparen, welches bei der Einstellung eines Prozesses anfällt. Sollte ein laufender Fertigungsprozess, geplant oder ungeplant, unterbrochen werden, fällt in der Regel Ausschuss bei den laufenden oder neu einzurichtenden Bauteilen an.

Das Einfahren eines Fertigungsprozesses führt immer zu Schwankungen in der Bearbeitungsqualität. Die physikalischen Gegebenheiten, wie z. B. Temperatur oder Luftfeuchtigkeit, in der unmittelbaren Umgebung der Fertigung werden durch den Fertigungsprozess selbst beeinflusst und wirken auf diesen zurück. Darüber hinaus werden unter geplantem Ausschuss auch Bauteil- und Materialfehler verstanden, die „erfahrungsgemäß als prozentualer Verlust bei einzelnen Arbeitsgängen anfallen“*

VDI 4800 Blatt 1:2016. Verein Deutscher Ingenieure e.V., Ressourceneffizienz - Methodische Grundlagen, Prinzipien und Strategien: Beuth Verlag GmbH. Berlin, S. 46.

.

Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus. Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden, die Produktivität erhöht sich somit. Indirekt profitieren der Materialeinkauf und die Verwertung von Ressourceneffizienzmaßnahmen beim geplanten Ausschuss. Es muss weniger Rohmaterial für Fertigteile bereitgestellt und auch weniger Ausschussmaterial in die Kreislaufführung überführt werden.

Die Hauptakteure im Unternehmen, die den geplanten Ausschuss beeinflussen können, sind die Arbeitsvorbereitung und die Produktion. Diese können entscheiden, wie und in welchem Maschinen eingesetzt und mit Material versorgt werden. Durch eine intelligente Planung des Maschineneinsatzes können Umrüstungen, Rüstzeiten und Einfahrprozeduren vermieden bzw. vermindert werden.

Das Vermindern von geplantem Ausschuss kann zur Ressourceneffizienz beitragen, dieser wird sich aber in der Produktion nie ganz vermeiden lassen, da neue Fertigungsprozesse und -serien immer eingerichtet werden müssen. Das bedeutet, dass trotz Fertigungsoptimierung ein kleiner Teil von Materialausschuss anfällt. Des Weiteren unterliegen Maschinen und Werkzeuge einem Verschleiß, der dazu führt, dass diese ersetzt oder erneuert werden müssen. Das führt dann wiederum zu Produktionsunterbrechungen und einem Einrichten von Werkzeug und Maschine.

Mögliche Wege der Umsetzung sind:

Durch die zunehmende Intelligenz von Produktionsanlagen und die bessere Verfügbarkeit von Echtzeitdaten wird es zunehmend leichter, Fehlerquellen im Produktionsablauf zu erkennen und frühzeitig gegenzusteuern. Die Überwachung kann dabei direkt durch Messungen oder über statistische Methoden erfolgen.

Maschinenintegrierte Messsysteme sind dazu in der Lage, sowohl den Zustand der Maschine (z. B. Werkzeugverschleiß) als auch die Qualität des zu fertigenden Bauteils schon in der Bearbeitung zu überprüfen. Diese Informationen können dann an entsprechende Leitstände weitergeleitet werden, an denen in Echtzeit Störungen an Maschinen und in der Produktqualität aufzeigbar sind. Hierdurch ist ein schneller Eingriff in den Produktionsablauf möglich, um den Ausschuss zu verringern. Auf dieser Basis können die Maschinen ihr Bearbeitungsprogramm ebenso selbstständig anpassen, wodurch Abweichungen automatisch korrigierbar sind*

Itasse, S. (2018): Messsystem für geregelte Blechumformung entwickelt (online). Vogel Communications Group, 4. Oktober 2018 (abgerufen am: 23. November 2018).

. Zusammen mit entsprechenden Modellen können anhand dieser Daten auch Störungen des Produktionsablaufs, z. B. durch den Ausfall einer Maschine, vorausgesagt werden.

Ein weiterer Ansatz in diesem Kontext besteht in der Nutzung statistischer Datenanalyseverfahren, um auf Basis großer Datenmengen aus dem Feld die Ursachen für Qualitätsabweichungen zu ermitteln. Hier können z. B. Big-Data-Analysen eine große Rolle spielen, um Fehler am Produkt automatisch zu erkennen. So wurde z. B. die Ermittlung von Werkstofffehlern durch die Auswertung von Kameradaten erfolgreich bei der Stahlherstellung getestet. Vorher wurde diese Aufgabe durch eine Sichtprüfung von Mitarbeitern manuell durchgeführt*

Jüngling, T. (2018): Stahlbranche kämpft mit Terabyte gegen Schrottberge (online). Axel Springer SE, 24. Februar 2015, (abgerufen am: 22. November 2018).

.

In einer weiteren Entwicklungsstufe wird derzeit daran gearbeitet, verschiedene Fehlerarten auf die Konfiguration der Prozessparameter zurückzuführen. Der Begriff prädiktive Qualitätssicherung bezeichnet dabei ein Vorgehen, in dem eine künstliche Intelligenz eingesetzt wird, um mögliche Produktfehler bei der Einstellung der Maschine vorauszusagen bzw. selbst steuernd einzugreifen*

Klimm, B. (2018): Machine Learning und Big Data im Dienst der Qualitätssicherung (online). TeDo Verlag GmbH, 22. Juni 2018, (abgerufen am: 22. November 2018).

.

Praxis-Beiepiel: Messsystem für geregelte Blechumformung

Am Fraunhofer IWU wurde ein Messsystem entwickelt, welches in der Lage ist, die Kraftverteilung in Umformprozessen genau zu bestimmen. Das modulare System ist flexibel einsetzbar und kann an verschiedene Umformpressen angeschlossen werden. Die durch die Messung gewonnene Kraftverteilung kann entweder grafisch visualisiert oder direkt mit der Maschinensteuerung verbunden werden. Damit kann die Qualität der Umformteile in Echtzeit überprüft werden. Darüber hinaus wird daran geforscht, wie die Presse anhand dieser Informationen die Prozessparameter selbstständig ändert, um Fehler zu vermeiden, bevor sie überhaupt entstehen*

Itasse, S. (2018): Messsystem für geregelte Blechumformung entwickelt (online). Vogel Communications Group, 4. Oktober 2018 (abgerufen am: 23. November 2018).

.

Die Berechnung optimaler Losgrößen und Planung entsprechender Rüstvorgänge stellen eine Kernaufgabe in der traditionellen Produktionsplanung dar. Ziel war es dabei immer, Rüstzeiten nach Möglichkeit zu vermeiden bzw. zu verringern, da diese den Produktionsablauf verzögern. Auch aus Sicht der Materialeffizienz sind Rüstvorgänge als negativ zu bewerten, da hiermit in vielen Fällen Materialverluste einhergehen (z. B. Anfahrverluste bei Spritzgussmaschinen). Um derartige Verluste zu minimieren, bietet es sich an zunächst die optimale Konfiguration von Prozessparametern zu ermitteln, die dabei hilft, die Maschine möglichst schnell auf ein stabiles Qualitätsniveau hochzufahren und dieses Muster anschließend für alle Anfahrvorgänge nach Rüstvorgängen zu wiederholen. Außerdem sollte die Zeit für den Rüstvorgang möglichst minimiert werden, so dass diese den Fluß der Fertigung nicht mehr bremsen. Das Single Minute Exchange of Die (SMED) Prinzip zielt beispielsweise dabei darauf ab die Rüstzeit soweit zu verringern, dass diese maximal einem Fertigungstakt entspricht (einstelliger Minutenbereich)*

Lean Production (o.A.): SMED (Single-Minute Exchange of Die) (online). Vorne Industries, (abgerufen am: 24. Juni 2022).

.

Besondere Relevanz erlebt das Thema Rüstverluste im Kontext von Industrie 4.0 mit der Vision Losgröße 1, da hiermit eine exzessive Erhöhung des Rüstaufwandes einhergeht. Eine optimale Berechnung von Losgrößen stellt daher trotz der neuen technologischen Möglichkeiten noch immer eine wichtige Aufgabe dar. Zusätzlich kann die virtuelle Absicherung von Produktionsprozessen während eines Rüstvorganges dabei helfen, Ausschuss zu vermeiden (siehe Beispiel). Zusätzlich kann es zu Effizienzgewinnen kommen, wenn Maschinen dazu fähig werden, sich selbst umzurüsten*

Spelsberg, G. (2016): Die Maschinen rüsten sich selbst (online). TeDo Verlag GmbH, 21. Dezember 2016 (abgerufen am: 22. November 2018).

.

Praxis-Beispiel: Integrierte Prozesskette vom CAD-System bis zur Fertigung

Die Ingersoll Werkzeuge GmbH fertigt zu 90 % Sonderwerkzeuge in sehr geringen Losgrößen (1 bis 3). Die Gefahr von Ausschüssen durch fehlerhafte Konfiguration der CNC-Zerspanungsmaschinen ist bei dieser Art der Fertigung sehr hoch. Aus diesem Grund setzt das Unternehmen auf eine lückenlose Prozesskette vom CAD-System bis zur eigentlichen Fertigung kombiniert mit einer Vorab-Simulation des Fertigungsvorgangs. Hierfür wird zusätzlich zur CNC-Bahnplanung mit CAM ein Simulationstool eingesetzt, welches eine Kollisionsprüfung vereinfachen kann. Außerdem erfolgt hier automatisch ein Abgleich der Spezifikationen des gefertigten Bauteils mit dem CAD-Modell. Um die Prozesskette mit möglichst wenig Aufwand realisieren zu können, wurden zusätzlich eigene Softwarelösungen entwickelt, die den CNC-Programmierer dabei unterstützen, die benötigten Werkzeuge und Aufnahmen auszuwählen und automatisch zusammenzubauen. Schnittstellen zwischen dem Simulationstool und dieser Eigenentwicklung erlauben darüber hinaus sogar, den Prozessketten-Aufbau automatisch anzupassen, wenn im Simulationsmodell Kollisionen festgestellt wurden*

Vogel Communications Group (2018): Auf Anhieb kollisionsfrei fertigen (online). Vogel Communications Group, 07.09.18, (abgerufen am: 22. November 2018).

.

Im Rahmen der Abstimmung zwischen Produktentwicklung und Produktionsplanung werden in der Regel komplexe Informationen zur Bauteilgestalt und zu damit verbundenen Randbedingungen (z. B. Maße, Toleranzen) zwischen verschiedenen Personen in unterschiedlichen Formaten vermittelt*

Bremer, T. (2017): Modellbasierte Definition: Produktinformation an Fertigung übermitteln (online). Fertix, 14. Juni 2017, (abgerufen am: 27. November 2018).

. Durch unvollständige Fertigungsunterlagen oder darin enthaltene Interpretationsspielräume können hier Missverständnisse entstehen, die unter Umständen zu Qualitätsabweichungen und Ausschuss bzw. Nacharbeit führen. Aus diesem Grund sollte die Übermittlung der Informationen in einem standardisierten Format (optimalerweise modellbasiert, siehe Beispiel) erfolgen und nach Möglichkeit in einem persönlichen Treffen diskutiert werden, bevor die Fertigung beginnt.

Hier besteht auch die Möglichkeit, den Aufwand der Herstellung durch Änderungen in der Produktentwicklung zu verringern. So führen beispielsweise niedrige Toleranzen zu einem höheren Risiko, dass Bauteile in der Qualitätssicherung aussortiert werden, da diese nicht den konstruktiven Vorgaben entsprechen. Darüber hinaus werden hierdurch aufwändigere Herstellverfahren mit höherem Ausschussrisiko, mehr Nacharbeit und umfassenderen Qualitätskontrollen notwendig.

Praxis-Beispiel: Modellbasierte Definition

Eine Möglichkeit, um Abstimmungen zwischen der Produktentwicklung und der Fertigung zu vereinfachen, ist eine Optimierung der verwendeten Informationsträger und damit verbundenen Optionen des Informationsaustausches. Während in der Entwicklung zumeist bereits 3-D-Modelle verwendet werden, kommt in der Fertigung noch in vielen Fällen eine zweidimensionale Zeichnungsableitung zum Einsatz. 2-D-Zeichnungen können jedoch im Vergleich zum 3-D-Modell weniger Informationen übersichtlich vermitteln und bieten Raum für Interpretationsfehler. Außerdem ist ein hohes perspektivisches Vorstellungsvermögen notwendig, um die Zeichnung in ihrer Gänze zu verstehen. Für die Gewährleistung einer reibungslosen Kommunikation zwischen Produktentwicklung, Fertigung und Qualitätssicherung wird mit modellbasierter Definition daher ein Ansatz verfolgt, der nur noch das 3-D-Modell als zentrales Kommunikationsmedium in den Vordergrund stellt. Damit ist es möglich, Dimension, Werkstoff, Form- und Lagetoleranzen direkt im 3-D-Modell zu speichern, statt hierfür eine separate Zeichnung anzufertigen. Diese „Product and Manufacturing Information (PMI)“ können nun auch über das Austauschformat Step 242 Format an andere Tools übertragen werden und vereinfachen so zusätzlich die Abstimmung zwischen verschiedenen Systemwelten*

Bremer, T. (2017): Modellbasierte Definition: Produktinformation an Fertigung übermitteln (online). Fertix, 14. Juni 2017, (abgerufen am: 27. November 2018).

.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de