- DE

- EN

© VDI ZRE

© VDI ZRE

Ziel und Funktion

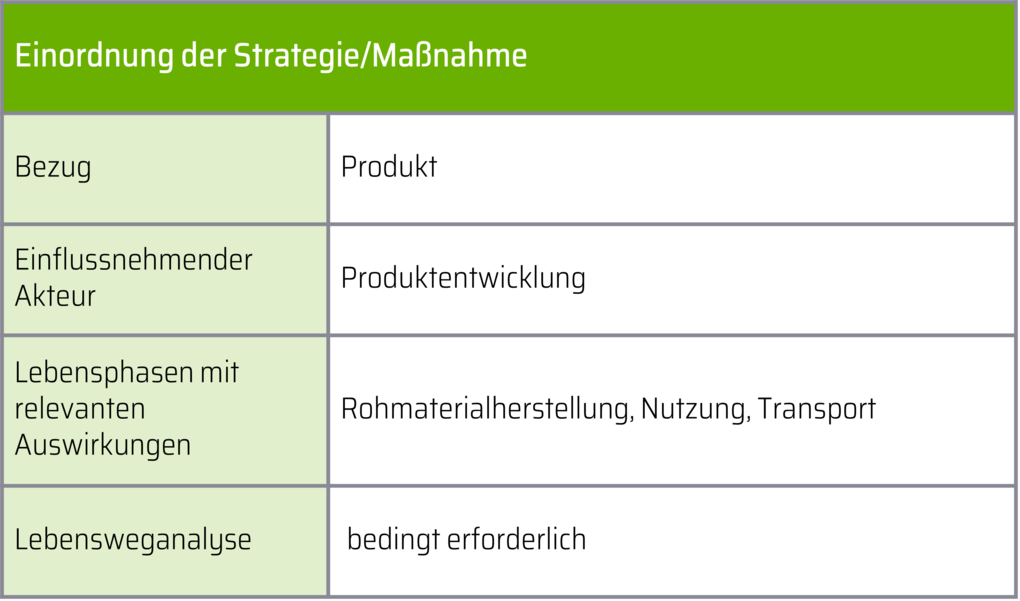

Ziel und FunktionLeichtbauweisen zielen darauf ab, ein Produkt mittels intelligenter Werkstoffauswahl und struktureller sowie topologischer Optimierung so zu gestalten, dass es allen gängigen Beanspruchungen in der Nutzungsphase standhalten kann und dabei gleichzeitig der Materialaufwand und das Gewicht minimal ausfallen. Hierdurch können Kosten für die Herstellung bzw. den Betrieb des Produktes in nennenswertem Umfang gesenkt werden.

Die Motivationen für Leichtbau ergeben sich einerseits durch Einsparungen von Material und Energie in der Produktion (z. B. durch Materialaussparungen an wenig belasteten Bauteilen). Darüber hinaus stellt im Fall bewegter Produkte (z. B. bei Fahrzeugen oder Flugzeugen) eine Verringerung des Energieaufwandes und der daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase ein wesentliches Entwicklungsziel dar. Beispielsweise können über 180 Liter Treibstoff auf einem einzelnen Flug mit einem Airbus A350 (Berlin - Teneriffa) eingespart werden, wenn nur 1 % des Flugzeug-Leergewichts verringert wird (1,3 t/130 t)*

Bundesverband der Deutschen Luftverkehrswirtschaft e.V. (2018): CO2 eingespart mit Leichtigkeit (online). Bundesverband der Deutschen Luftverkehrswirtschaft e.V. (abgerufen am: 14. November 2018).

. Leichtbau ist damit auch ein wirksames Instrument, um den gesetzlichen Forderungen der Emissionsminderung nachzukommen. Dieser Effekt greift ebenfalls im Transport der Rohstoffe, Halbzeuge, Zwischenprodukte und vollständigen Güter, da hier jeweils weniger Masse bewegt werden muss.

Bei der Herstellung mobiler Produkte, wie von Fahrzeugen und Flugzeugen, sind Leichtbautechnologien am stärksten etabliert. Am Beispiel von Elektrofahrzeugen kann Leichtbau auch dafür verwendet werden, um die hohen Massen durch den Einbau großer Batterien auszugleichen. Ein weiterer Treiber in Unternehmen aus dem Bereich diskreter Fertigung ist die Reduzierung der Kosten im Herstellungsprozess.

Die Planung und Umsetzung einer Leichtbaustrategie erfolgen in der Produktentwicklung.

Bei vielen Leichtbaulösungen findet eine Betrachtung der Ressourceneffizienz primär im Hinblick auf die Nutzungsphase des Produkts statt. Für eine ganzheitliche Beurteilung der Ressourceneffizienz müssen jedoch alle Phasen des Produktlebenszyklus einbezogen werden. Beispielsweise ist es oftmals schwierig, neue leichtbauoptimierte Verbundmaterialien zu recyceln. Hierfür sind neue werkstoffgerechte Recycling-Technologien notwendig, welche Werkstoffverbünde kostengünstig und automatisiert separieren und anschließend recyceln können. Die Entwicklung dieser Ansätze ist jedoch komplex, wodurch zunächst weiterer Forschungsbedarf notwendig wird.

Darüber hinaus können durch Leichtbau auch Rebound-Effekte verursacht werden. Dies bedeutet konkret, dass die Verringerung des Gewichtes durch die Nutzung von Leichtbaumaterialien mit anderen Modifikationen am Fahrzeug, z. B. durch Hinzufügen einer Sonderausstattung, ausgeglichen wird*

Haan, P. de; Basler, E.; Partner, Z.; Peters, S. A.; Fraunhofer, I. S. I.; Semmling, K. E.; Marth, H. und Kahlenborn, K. W. (2014): Rebound-Effekte: Ihre Bedeutung für die Umweltpolitik (online). Umweltbundesamt (abgerufen am: 14. November 2018).

.

Mögliche Wege der Umsetzung sind:

Die Auswahl von Werkstoffen ist ein wesentlicher Stellhebel für die Umsetzung einer Leichtbaustrategie. Hierfür kommen insbesondere Materialien infrage, die eine hohe Steifigkeit und Festigkeit bei möglichst geringer Dichte aufweisen. Diese Kriterien erfüllen vor allem Materialien wie Stahl, Aluminium, Magnesium, Titan sowie Faserverbundstoffe. Eine kurze Charakterisierung dieser Werkstoffe wird im Folgenden gegeben. Die Ausführungen sind an die VDI ZRE Kurzanalyse Ressourceneffizienz im Leichtbau angelehnt. Diese Studie wird auch für eine weiterführende Information zum Thema leichtbaugerechte Materialien empfohlen, beispielsweise werden hier Kunststoffe oder Keramiken als weitere gängige Leichtbaumaterialien vorgestellt.*

Kaiser, O., Krauss, O., Seitz, H., & Kirmes, S. (2016): Kurzanalyse Nr. 17: Ressourceneffizienz im Leichtbau. VDI Zentrum Ressourceneffizienz GmbH, Berlin.

Stahl genießt vor allem im Fahrzeugbau noch immer einen hohen Stellenwert. Der Energieaufwand zur Herstellung, die Materialkosten sowie die Recyclingfähigkeit von Stahl sind insgesamt als vorteilhaft im Vergleich zu anderen für den Karosseriebau gängigen Leichtbaumaterialien, wie Aluminium oder Faserverbundstoffe, einzuschätzen. Um den Nachteil des größeren Gewichts zu umgehen, werden hochlegierte Stähle mit hoher Festigkeit verwendet. Hierdurch ist es möglich, die Stahlbauteile mit dünnen Wandstärken zu versehen und dennoch den hohen Sicherheitsanforderungen im Automobilbau gerecht zu werden*

e-mobil BW GmbH (2012): Leichtbau in Mobilität und Fertigung – Ökologische Aspekt (online). e-mobil BW GmbH – Landesagentur für Elektromobilität und Brennstoffzellentechnologie Baden-Württemberg (abgerufen am: 14. November 2018).

. Es wird geschätzt, dass 10 – 40 % Gewichtseinsparungen pro Bauteil möglich sind*

The Boston Consulting Group (2010): CO2-Bilanz Stahl – Ein Beitrag zum Klimaschutz (online): Wirtschaftsvereinigung Stahl (abgerufen am: 7. November 2018).

.

Aluminium zeichnet sich gegenüber Stahl durch eine geringere Dichte und bessere Umformeigenschaften aus. Neben stetig steigender Anwendung im Automobilbau wird Aluminium vorrangig in der Luftfahrt eingesetzt. Aus Sicht der Ressourceneffizienz kann Aluminium insbesondere vorteilhaft sein, wenn möglichst geschlossene Recyclingkreisläufe vorliegen, da die Herstellung von Aluminium sehr energieintensiv ausfällt. Voraussetzung für ein effizientes Recycling ist eine genaue Kenntnis der Legierungselemente, da der Prozess ansonsten schwer durchführbar ist. In einigen Fällen bietet sich auch der Einsatz von Aluminiumschäumen an, die zwar über keine große Festigkeit verfügen, dafür aber eine sehr geringe Dichte aufweisen.*

Kaiser, O., Krauss, O., Seitz, H., & Kirmes, S. (2016): Kurzanalyse Nr. 17: Ressourceneffizienz im Leichtbau. VDI Zentrum Ressourceneffizienz GmbH, Berlin.

Magnesium zeigt im Vergleich zu Aluminium bei ähnlichen mechanischen Eigenschaften nochmals eine geringere Dichte auf (35 % geringer). Der Rohstoffpreis ist dabei bezogen auf die Masse bis zu 30 % höher. Sobald jedoch das Volumen als Bezugsgröße gesetzt wird, fallen die Kosten vergleichbar aus. Anwendungen im Bereich Luftfahrt sind bis jetzt noch eher begrenzt, wachsen jedoch stetig. Ein Wachstum von 30 % bis 2020 wird prognostiziert*

Leichtbau BW GmbH (2014): Leichtbau - Trends und Zukunftsmärkte und deren Bedeutung für Baden-Württemberg. 1. Auflage (online), Leichtbau BW GmbH, Stuttgart, (abgerufen am: 14. November 2018).

. Im Fahrzeugbau hat der Werkstoff bereits eine längere Tradition. Schon im VW Käfer wurden Bauteile aus Magnesiumlegierungen verwendet. Die Magnesiumherstellung erfordert im Vergleich zu unlegiertem Stahlwerkstoff in der Herstellung im Hochofen ungefähr den siebenfachen Energieaufwand*

Umweltbundesamt (2018): Prozessorientierte Basisdaten für Umweltmanagementsysteme (ProBas) (online). Umweltbundesamt (abgerufen am 14. November 2018).

.

Die Dichte von Titan ist höher als die von Aluminium und Magnesium. Gegenüber Stahl lassen sich hier allerdings noch immer bis zu 40 % der Masse einsparen. Kennzeichnend für Titan ist die Festigkeit, welche auch bei hohen Temperaturen Bestand hat und daher für Anwendungen im Motor- und Triebwerksbau vor allem in der Luftfahrt und seit einigen Jahren auch im Automobilbau infrage kommt*

Friedrich, H. E. (2013): Leichtbau in der Fahrzeugtechnik. 1. Auflage, Springer Vieweg, Wiesbaden, ISBN 978-3-8348-1467-8.

. Titan benötigt in der Herstellung im Vergleich zu unlegiertem Stahlwerkstoff in der Hochofenroute ca. zwanzigmal so viel Energie*

Umweltbundesamt (2018): Prozessorientierte Basisdaten für Umweltmanagementsysteme (ProBas). Umweltbundesamt (abgerufen am 14. November 2018).

. Eine Tonne Titan (5500 $/t) ist doppelt so teuer wie Aluminium (2100 $/t) oder Magnesium (2214 $/t)*

IKB (2017): Rohstoffpreis-Information (online). IKB, Dezember 2017 (abgerufen am: 14. November 2018).

.

Faserverstärkte Kunststoffe (FKV), insbesondere hochfeste kohlenstofffaserverstärkte Kunststoffe (CFK), bieten aufgrund ihres geringen Gewichts und der ausgeprägten mechanischen Belastbarkeit hervorragende Potenziale für den Leichtbau. Im Vergleich zu einem Referenzbauteil aus Stahl lassen sich durch den Einsatz von CFK bis zu 79 % des Gewichtes einsparen*

e-mobil BW GmbH (2012): Leichtbau in Mobilität und Fertigung – Ökologische Aspekte (online). e-mobil BW GmbH – Landesagentur für Elektromobilität und Brennstoffzellentechnologie Baden-Württemberg, (abgerufen am: 12. Mai 2016).

. Während CFK bereits in umfassendem Maße im Flugzeugbau eingesetzt wird, nimmt auch der Einsatz im Automobilbau immer mehr zu (z. B. Karosserie des BMW i3). Daher wird bis 2020 von einem jährlichen Nachfragewachstum für CFK von bis zu 17 % ausgegangen*

Lässig, R. et al. (2012): Serienproduktion von hochfesten Faserverbundbauteilen – Perspektiven für den deutschen Maschinen- und Anlagenbau (online). Roland Berger Strategy Consultants, (abgerufen am: 12. Mai 2016).

. Ein Hemmnis für einen weitreichenderen Einsatz von CFK bilden die hohen Herstellkosten, die sich aufgrund eingeschränkter Möglichkeiten für den Einsatz von Prozessautomatisierung ergeben. Aus Sicht des Ressourcenaufwandes sind außerdem der hohe Energieaufwand der Herstellung sowie die schlechte Reparierbarkeit und Recyclingfähigkeit des Werkstoffs ein Problem.

Praxis-Beispiel: Multimaterialbauweise im Karosseriebau

Die verschiedenen Materialien, die für Leichtbauanwendungen im Karosseriebau infrage kommen, unterliegen jeweils zahlreichen Vor- und Nachteilen. Statt sich auf einen Werkstoff festzulegen und entsprechende Kompromisse eingehen zu müssen, richtet sich der Trend mehr auf eine Kombination verschiedener Materialien. So werden z. B. im Fahrgestell des aktuellen Audi A8 vier unterschiedliche Leichtbaustoffe verwendet. Hierbei kommen Aluminium, Stahl, Magnesium und kohlenstofffaserverstärkte Kunststoffe (CFK) zum Einsatz, die mit 14 unterschiedlichen Verfahren zusammengefügt werden. Mit 79.6 % bildet Aluminium den größten Anteil am Material-Mix. Damit ergibt sich ein Gewicht von nur 208 Kilogramm für das gesamte Fahrgestell.

Den Einsparungen im Gewicht steht ein höherer Aufwand des Recyclings gegenüber, da die verschiedenen Materialien am Lebensende wieder sortenrein getrennt werden müssen. Darüber hinaus ergeben sich aufgrund der aufwändigeren Herstellung zusätzliche Kosten, so dass sich derartige Multimaterialbauweisen derzeit nur für Oberklassefahrzeuge eignen*

Köllner, C. (2017): Audi verrät erste Details zur Karosserie des neuen A8 (online). Springer Professional (abgerufen am: 7. April 2017).

**

Audi AG (2016): Multimaterial Audi Space Frame. 10. April 2016 (abgerufen am: 12. November 2018).

.

Neben der Werkstoffauswahl bietet auch die strukturelle Auslegung einer Konstruktion ein großes Potenzial zur Gewichtssenkung.

Auf Ebene der Baustruktur wird entschieden, wie die zu erarbeitende Struktur grundsätzlich definiert werden soll. Hierbei spielt unter anderem auch die Entscheidung eine Rolle, ob eine Differenzial- oder Integralbauweise gewählt werden soll. Die Verringerung der Bauteilanzahl in Form einer Integralbauweise kann ein einfacher Weg sein, um das Gewicht einer Baugruppe zu reduzieren. Hierbei müssen allerdings auch die anderen Konstruktionsziele an eine Baustruktur, wie z. B. Reparierbarkeit, beachtet werden.

Die Topologieoptimierung eines Bauteils spielt eine Rolle, um schon frühzeitig nichtbelastete Bereiche in einem Bauraum zu identifizieren und die Strukturen eher am Kraftfluss auszurichten. Hierfür können auch Softwaretools aus dem Bereich Computer Aided Optimization verwendet werden.

Bei der Gestaltoptimierung wird die Form innerhalb der vorgegebenen Bauteiltopologie an die Belastungen angepasst. Hierbei werden die Knotenpunkte der Elemente als Gestaltungsvariablen festgelegt.

Im Rahmen der Parameteroptimierung erfolgt eine Feinjustierung einzelner Konstruktionsparameter, wie z. B. der Wanddicke*

Schmit, L. A. (1984): Structural Optimization – Some Key Ideas and Insights. In: New Directions in optimum structural design, Tucson, ed. by E. Atrek, John Wiley.

.

Praxis-Beispiel: Bionisches Design einer Flugzeugtrennwand

Ein Flugzeughersteller hat gemeinsam mit einem Architekturbüro eine Flugzeugtrennwand entwickelt, die auf bionischen Prinzipien beruht. Hierbei wurde als Grundlage für den strukturbildenden Optimierungsalgorithmus das Ausbreitungsverhalten eines Schleimpilzes (biologisches Vorbild) gewählt. Die hierdurch erzeugten diffizilen Strukturen wurden hinsichtlich des Gewichts und unter der Randbedingung angemessener statischer Belastungsfähigkeit (Durchbiegung) optimiert. Insgesamt konnten durch den Entwurf 45 % des Gewichts der Trennwand eingespart werden. Die Fertigung der Trennwand erfolgt mit additiven Verfahren*

Micallef, K. (2019): Nachhaltiger fliegen durch bionisches Design. Airbus setzt weiter auf Innovationspotenzial (online). Redshift by Autodesk, 05. Dezember 2019 (abgerufen am: 07. Juni 2022).

.

Für die Auswahl eines passenden Leichtbaumaterials müssen zahlreiche Parameter gleichzeitig betrachtet und gegeneinander abgewogen werden. Hierbei sind neben dem Gewicht und den klassischen Faktoren der beanspruchungsgerechten Werkstoffauswahl (Härte, Festigkeit, Gewicht, Viskosität etc.) weitere Aspekte der Ressourceneffizienz zu berücksichtigen, wie der Energieaufwand bei der Werkstoffherstellung oder die Recyclingfähigkeit. Gerade für die Ressourceneffizienzaspekte ist jedoch eine angemessene Datenlage erforderlich. Hierfür wurden kommerzielle Materialdatenbanken entwickelt, welche entsprechende Werte beinhalten (z. B. GRANTA CES Selector). Der Zugang und die Nutzung dieser Datenbanken sind in der Regel einfach gestaltet und verlangen wenige Vorkenntnisse.

Eine Anleitung zur leichtbaugerechten Konstruktion wurde von Kranz, J.*

Kranz, J. (2017): Methodik und Richtlinien für die Konstruktion von laseradditiv gefertigten Leichtbaustrukturen. Springer Vieweg.

auf Grundlage der Empfehlungen von Schmidt, W.*

Schmidt, W. (2004): Methodische Entwicklung innovativer Leichtbau-Produkte. VDI-Verlag, Düsseldorf.

und Klein, B.*

Klein, B. (2009): Leichtbau-Konstruktion: Berechnungsgrundlagen und Gestaltung. Vieweg + Teubner, Wiesbaden.

entwickelt. Die hier entwickelten Regeln werden im Folgenden in verkürzter Form dargestellt (siehe Kranz, J. (2017)*

Kranz, J. (2017): Methodik und Richtlinien für die Konstruktion von laseradditiv gefertigten Leichtbaustrukturen. Springer Vieweg.

).

Direkte Krafteinleitung und Kraftausgleich

Die Einleitung von Kräften sollte möglichst direkt in die Haupttragstruktur erfolgen. Unnötige Kraftumlenkungen führen zu komplizierten Spannungszuständen, die eine größere Dimensionierung und ein höheres Gewicht nach sich ziehen. Konstruktionen sollten zudem möglichst symmetrisch, geschlossen und segmentiert vorliegen.

Maximierung des Flächenträgheits- bzw. Widerstandsmoments

Bei minimaler Fläche sollten große Trägheitsmomente bzw. Widerstände angestrebt werden, insbesondere bei torsions-, biege- und knickgefährdeten Strukturen. Anstelle von Vollprofilen sollten Hohlprofile eingesetzt werden.

Verwendung feingliedriger Strukturen

Durch eine aufgelockerte Bauweise können Flächentragwerke bei gleichzeitig kleiner Querschnittsfläche deutlich versteift werden. Durch den Einsatz von Unterstützungsrippen, Untergurten oder Sandwichkonstruktionen kann die Steifigkeit im Vergleich zu massiven Tragwerken bei gleichem Materialaufwand deutlich erhöht werden.

Erhöhung der Stützwirkung durch Krümmung

Die Knick-, Biege- und Beulsteifigkeit kann durch eine gezielte Vorkrümmung von Bauteilen erhöht werden. Die Krümmung vergrößert das Flächenträgheitsmoment und verringert gleichzeitig die strukturelle Instabilität der Konstruktion.

Konstruktionen in Hauptbelastungsrichtung versteifen

Durch die Verwendung von Ortho- oder Anisotropien kann die Steifigkeit eines Bauteils in den Hauptbelastungsrichtungen erhöht werden. Konstruktive Maßnahmen, wie Sicken oder Rippen, helfen dabei, Anisotropien zu erreichen. Weitere Optionen hierfür beinhalten die Wahl unterschiedlicher Blechdicken sowie die Auswahl verschiedener Werkstoffe.

Nutzung einer Integralbauweise

Die Verringerung der Bauteilanzahl in Form einer Integralbauweise kann ein einfacher Weg sein, um das Gewicht einer Baugruppe zu reduzieren. Hierbei müssen allerdings auch die anderen Ziele einer Baustruktur, wie z. B. Reparierbarkeit, beachtet werden.

Materialeinsparung in niedrig belasteten Bereichen

Material sollte an den Stellen eingespart werden, die sich nicht im Kraftfluss befinden. Hierdurch sinkt der Materialaufwand bei gleichbleibender Steifigkeit der Konstruktion.

Vollständige Ausschöpfung einer Konstruktion

Die Sicherheitsfaktoren bei der Auslegung eines Bauteils sollten stets minimal gehalten werden. Hierfür ist eine umfassende Kenntnis der zu erwartenden Belastung notwendig (z. B. durch Simulation).

Besondere Potenziale lassen sich durch Topologieoptimierung erreichen. Mit dieser rechnergestützten Optimierungsform ist es möglich, die Bauteilgeometrie direkt aus den zu erwartenden Lasten abzuleiten. Die hierbei generierten bionisch anmutenden Strukturen lassen sich aufgrund ihrer Komplexität allerdings zumeist nur über additive Fertigungsverfahren realisieren. Funktionen zur Topologieoptimierung sind bereits in vielen kommerziellen CAD-/CAE-Tools, wie ANSYS oder SolidWorks 2018, integriert.

Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Durch die Kombination von Produkten und Services ergeben sich unterschiedliche Potenziale, um Ressourcen entlang des Produktlebens einzusparen.

Zu „Produkt-Service-Systeme“Die Wahl der Materialien eines Produktes erfolgt in der Entwicklung primär in Abhängigkeit von der angestrebten Funktionalität. Darüber hinaus kann die Materialauswahl als wesentliche Stellschraube für die Erschließung von Ressourceneffizienzpotenzialen dienen.

Zur „Optimierten Materialauswahl“Die Motivationen für Leichtbau ergeben sich entweder durch Einsparungen von Material und Energie in der Produktion oder im Fall bewegter Produkte durch eine Verringerung des Energieaufwandes und der sich daraus resultierenden Emissionen und Umweltwirkungen in der Nutzungsphase.

Zum „Leichtbau“Eine fertigungsgerechte Produktgestaltung zielt darauf ab, Produkte so zu gestalten, dass diese bei gegebener Produktionsinfrastruktur herstellbar sind, ohne zusätzlich Ausschuss und Materialverluste oder einen übermäßig höheren Energieverbrauch zu erzeugen.

Zu „Fertigungsgerechte Produktgestaltung“Für viele Produkte stellt die Phase der Nutzung den wesentlichsten Beitrag zum Ressourcenverbrauch in ihrem Lebenszyklus dar. Verbesserungen in dieser Phase bezogen auf die Ressourceneffizienz zeigen sich daher oft als besonders wirksam.

Zur „Ressourceneffizienten Produktnutzung“Eine Verlängerung der Produktnutzungsdauer entspricht einer Annäherung an die technische Lebensdauer. Dadurch vergrößert sich der Zeitraum, in dem eine Funktion bereitgestellt wird, ohne hierfür erneut Energie und Material für die Produktion aufzuwenden. Dies erhöht die Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der Produktnutzungsdauer“Durch die Verlängerung der technischen Lebensdauer müssen weniger Produkte nachproduziert werden. Dadurch sinkt der Energie- und Materialaufwand, um den Nutzen des Produktes bereitzustellen. Dies führt zu einer Erhöhung der Ressourceneffizienz entlang des Lebenswegs.

Zur „Verlängerung der technischen Produktlebensdauer“Eine kreislaufgerechte Produktgestaltung ermöglicht es, die Wiedernutzbarkeit sicherzustellen und eine Kreislaufführung von Bauteilen und Materialien, die im Produkt verwendet wurden.

Zur „Kreislaufgerechte Produktgestaltung“Im Rahmen der Planung von Produktionsprozessen erfolgt u. a. die Auswahl der einzusetzenden Fertigungsverfahren. Insbesondere durch die Einrichtung und Gestaltung des Ablaufes neuer Produktionsprozesse bieten sich viele Potenziale, die Ressourceneffizienz zu erhöhen.

Zur „Planung ressourceneffizienter Fertigungsprozesse“Prozessverbesserungen erzielen eine Verringerung an Material und Energieaufwand in Fertigungsprozessen, ohne dabei das Prozessergebnis oder die Produktqualität herunterzusetzen. Die Zahl möglicher Stellhebel ist groß.

Zur „Fertigungsprozessoptimierung“Die Verminderung von geplantem Ausschuss wirkt sich direkt auf die Materialeffizienz aus: Es können mehr Fertigteile aus einer festen Menge von Rohmaterial erzeugt werden. Die Produktivität erhöht sich durch eine verminderte Ausschussmenge.

Zu „Vermindern von geplantem Ausschuss und Nacharbeit“Eine Verminderung des geplanten Verlustes führt zu einer besseren Ausnutzung von (Roh-)Materialien. Die Produktion kann bei gleichem Materialeinsatz eine höhere Produktionsmenge erzielen oder aber bei gleicher Produktionsmenge den Materialeinsatz verringern.

Zu „Vermindern von geplantem Verlust“Durch die Verminderung des Bearbeitungsvolumens werden hauptsächlich (Roh-)Materialien eingespart und die Nutzungsdauer von Werkzeugen verlängert. Darüber hinaus kann durch ein verringertes Bearbeitungsvolumen eine Energieeinsparung erzielt werden.

Zur „Minimierung des Bearbeitungsvolumens“Verluste durch Lagerung sind vielfältig und verursachen sinnlose Energie- und Materialaufwände in der Herstellung. Die Minimierung von Lagerungsverlusten erhöht die Materialeffizienz in der Produktion und kann prinzipiell in jedem Unternehmen mit Lagerflächen durchgeführt werden.

Zu „Vermindern von Lagerungsverlusten“Die Verringerung des Energieverbrauchs bewirkt eine Reduktion von Energieträgern innerhalb der Produktion, ohne die Qualität oder den Output der Prozesse zu beeinflussen. Maßnahmen zur Steigerung der Energieeffizienz im Produktionsprozess sind vielfältig.

Zu „Vermindern des Energieverbrauchs“Mittels Wiederverwendung kann die Lebensdauer von Produkten und Bauteilen verlängert werden, indem diese einer neuen Nutzungsperiode zugeführt werden. Wiederverwendung wird gegenüber Recycling und anderen Verwertungsmechanismen in der Abfallhierarchie bevorzugt, da hierdurch zusätzliche Material- und Energieaufwände für die erneute Herstellung von Bauteilen entfallen.

Zur „Kreislaufführung von Produkten und Bauteilen“Innerbetriebliche Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen ermöglicht eine erneute Stoffnutzung und vermeidet Ressourcenaufwände bei der Rohstoffextraktion und beim Herstellungsverfahren des Produktionsinput.

Zur „Kreislaufführung von Roh-, Hilfs- und Betriebsstoffen“Die stoffliche Substitution im Bereich von Hilfs- und Betriebsstoffen eines produzierenden Betriebes kann zu einer Verringerung des Ressourceneinsatzes im Lebensweg führen, z. B. durch die Reduktion der Verbrauchsmenge von substituierten Hilfs- und Betriebsstoffen im Produktionsprozess.

Zur „Materialsubstitution von Hilfs- und Betriebsstoffen“Durch eine Kaskadennutzung von Hilfs- und Betriebsstoffen wird die Nutzungsdauer verlängert, dadurch dass eine gewünschte Funktion für einen bestimmten Anwendungsfall bereitgestellt wird ohne erneut Material und Energie aufzuwenden.

Zu „Kaskadennutzung von Hilfs- und Betriebsstoffen“Die Gestaltung effizienter inner- und überbetrieblicher Logistikprozesse ermöglicht die anfallenden Energie- und Materialaufwände so weit zu reduzieren, ohne die Durchlaufzeit oder Qualität der Produktion zu verringern.

Zur „Effizienten Logistik“Durch eine effiziente Beschaffung werden Energie- und Materialaufwände entlang des Lebenswegs reduziert. Sie zielt auf einen energie- und materialgerechten Einkauf von Roh-, Hilfs- und Betriebsstoffen, Bauteilen oder fertigen Gütern ab und dient der adäquaten Versorgung des Produktionsprozesses mit abgestimmten Material- und Energiemengen.

Zur „Effizienten Beschaffung“Durch eine effiziente Betriebsorganisation können die Ressourcenverbrauchsmengen in einem Unternehmen reduziert werden. Die Einflussfaktoren hierfür sind ebenso zahlreich wie vielfältig: von definierten Kommunikationsstrukturen und -fähigkeiten über Entscheidungsspielräume und Verantwortungsbereiche bis hin zu arbeitsorganisatorischen Aspekten.

Zur „Effizienten Betriebsorganisation“Eine effiziente Energiebereitstellung zielt darauf ab, die für den Betrieb von Maschinen und Anlagen notwendige Energie unter minimalem Einsatz von Primärenergieträger bereitzustellen.

Zur „Effizienten Energiebereitstellung“Eine effiziente Gebäudehülle kann die Energieverluste eines Gebäudes minimieren und den Energiegewinn durch die passive Nutzung erneuerbarer Energien optimieren. Im Zusammenspiel mit einer effizienten Gebäudeinfrastruktur können die benötigten Innenraumanforderungen in der Nutzungsphase effizient und mit möglichst wenig Energiebedarf erfüllt werden.

Zur „Effizienten Gebäudeinfrastruktur“Bei Fragen zum Thema „Strategien & Maßnahmen“ helfen wir Ihnen gerne weiter.

Tel.: +49 (0)30 2759506-505

E-Mail: zre-industrie@vdi.de